تصور کنید خط تولید شما با ظرفیت ۲۰۰ تیوپ در دقیقه کار میکند و ناگهان متوجه میشوید که ۵% از تیوپها دارای نقصهایی هستند که تنها پس از پرکردن قابل تشخیص است. این یعنی ۱۰ تیوپ معیوب در هر دقیقه، ۶۰۰ تیوپ در هر ساعت و ۴۸۰۰ تیوپ معیوب در یک شیفت کاری که همراه با مواد پرشده تلف میشوند.

این سناریو متأسفانه واقعیت بسیاری از خطوط تولید است که فاقد سیستمهای تشخیص نقص تیوپ مدرن هستند. نقصهای تیوپ نه تنها منجر به تلف شدن مواد پرشده میشود، بلکه میتواند آسیب جدی به دستگاههای پرکن وارد کند، کیفیت کلی محصول را تحت تأثیر قرار دهد و در نهایت اعتماد مشتریان را از بین ببرد.

تشخیص نقص تیوپ در مراحل اولیه فرآیند تولید، نه تنها صرفهجویی اقتصادی قابل توجهی به همراه دارد، بلکه کیفیت کلی محصول نهایی را نیز تضمین میکند. کنترل کیفیت ورودی دقیق میتواند ضایعات را تا ۹۵% کاهش دهد و کارایی خط تولید را تا ۴۰% افزایش دهد.

در این راهنمای جامع، با بهرهگیری از ۲۰ سال تجربه شرکت دانشبنیان تیسفون در طراحی و تولید دستگاههای پرکن تیوپ، به بررسی کامل سیستمهای بازرسی خودکار، روشهای رد تیوپ معیوب و استراتژیهای بهینهسازی کنترل کیفیت خواهیم پرداخت. هدف ما ارائه راهکاری علمی و عملی است که شما را قادر سازد یک سیستم کنترل کیفیت موثر و کارآمد پیادهسازی کنید.

مطالعه بیشتر: مقایسه انواع ساختار چند لایه تیوپ های لمینت

انواع نقصهای رایج در تیوپها

نقصهای ساختاری

نقصهای دیواره تیوپ: یکی از شایعترین مشکلات، عدم یکنواختی ضخامت دیواره تیوپ است که تشخیص نقص تیوپ آن نیازمند سیستمهای پیشرفته اندازهگیری است:

نازک شدگی موضعی (Thin Spots):

- ضخامت کمتر از ۸۰% حد استاندارد

- خطر پارگی هنگام پرکردن

- تشخیص با ultrasonic thickness gauges

- میزان بروز: ۲-۵% در تولیدات معمولی

ضخیم شدگی غیر یکنواخت (Thick Spots):

- ضخامت بیش از ۱۲۰% حد استاندارد

- مشکل در فیت کردن در دستگاه پرکن

- تشخیص با سنسورهای فشار

- تأثیر بر کیفیت درز نهایی

ترکهای میکروسکوپی (Micro Cracks):

- غیرقابل مشاهده با چشم غیرمسلح

- منجر به نشت محصول

- تشخیص با penetrant testing

- شایع در تیوپهای آلومینیومی بازیافتی

مطالعه بیشتر: انتخاب ضخامت مناسب تیوپ آلومینیومی

نقصهای ابعادی

انحراف قطر: کنترل کیفیت ورودی باید انحراف قطر را با دقت بالا اندازهگیری کند:

قطر بیش از حد (Oversize):

- عدم فیت در سیستم feeding

- مشکل در conveyor systems

- تلرانس مجاز: ±۰.۱ میلیمتر

قطر کمتر از حد (Undersize):

- مشکل در sealing سر تیوپ

- عدم تناسب با cap

- خطر افتادن در خط تولید

بیضی شدگی (Ovality):

Ovality % = ((Max Diameter – Min Diameter) / Average Diameter) × 100

حد مجاز: کمتر از ۲%

نقصهای سطحی

آسیبهای پوشش: بازرسی خودکار باید قادر به تشخیص انواع آسیبهای سطحی باشد:

خراشها و پوستهپوسته شدگی:

- آسیب به لایه محافظ داخلی

- خطر واکنش با محصول

- تشخیص با vision systems

- طبقهبندی بر اساس عمق و طول

لکهها و آلودگی:

- وجود مواد خارجی

- تأثیر بر چسبندگی برچسب

- تشخیص با color analysis

- رد تیوپ معیوب بر اساس اندازه لکه

تغییر رنگ:

- نشاندهنده تنش حرارتی یا شیمیایی

- استاندارد Delta E < 2

- کنترل با spectrophotometry

مطالعه بیشتر: روشهای کالیبراسیون حجم ظروف شیشهای

نقصهای geometry

انحنای غیرطبیعی:

- عدم استقامت در conveyor

- مشکل در orientation

- اندازهگیری با laser profilers

تخت نبودن سر تیوپ:

- مشکل در sealing

- نشت هوا یا محصول

- کنترل با flatness gauges

مطالعه بیشتر: انتخاب و نصب دستگاه چاپ تاریخ روی تیوپ ها

فناوریهای تشخیص نقص

سیستمهای Vision-Based

تکنولوژی Machine Vision: تشخیص نقص تیوپ مدرن بر پایه سیستمهای بینایی ماشین عمل میکند:

High-Resolution Cameras:

- وضوح حداقل ۵ مگاپیکسل

- قابلیت تشخیص نقصهای ۰.۱ میلیمتری

- نرخ اسکن: ۵۰۰-۱۰۰۰ تیوپ در دقیقه

- lighting LED با طیف کنترلشده

Image Processing Algorithms:

# Example of defect detection algorithm

def detect_surface_defects(image):

# Preprocessing

gray_image = convert_to_grayscale(image)

filtered_image = apply_gaussian_filter(gray_image)

# Defect detection

contours = find_contours(filtered_image)

defects = classify_defects(contours)

return defects

Deep Learning Integration:

- تشخیص الگوهای پیچیده نقص

- یادگیری از نمونههای تاریخی

- دقت بالای ۹۸% در طبقهبندی

- قابلیت بهبود مستمر

سیستمهای اندازهگیری ابعادی

Laser Measurement Systems: کنترل کیفیت ورودی دقیق نیازمند اندازهگیریهای غیر تماسی است:

Laser Triangulation:

- دقت ±۱ میکرون

- اندازهگیری قطر، ضخامت دیواره

- سرعت اسکن بالا

- عدم آسیب به تیوپ

3D Laser Scanning:

- تولید نقشه سهبعدی کامل

- تشخیص انحناها و تغییر شکلها

- آنالیز geometry پیچیده

- ثبت داده برای کنترل فرآیند

مطالعه بیشتر: روش نصب و تنظیم دستگاه کپسول درب تیوپ ها

سیستمهای تست مقاومت

Pressure Testing: بازرسی خودکار باید شامل تستهای غیر مخرب مقاومت باشد:

Pneumatic Testing:

- اعمال فشار کنترلشده (۲-۵ بار)

- تشخیص نشتیهای میکروسکوپی

- زمان تست: ۲-۵ ثانیه

- دقت: تشخیص نشت ۰.۱ cc/min

Ultrasonic Testing:

- تشخیص ترکهای داخلی

- اندازهگیری ضخامت دیواره

- عدم نیاز به تماس فیزیکی

- سرعت اسکن بالا

سیستمهای شیمیایی

Coating Integrity Testing: تشخیص آسیبهای پوشش داخلی تیوپ:

Electrical Conductivity Testing:

- تشخیص نقصهای پوشش عایق

- اندازهگیری مقاومت الکتریکی

- شناسایی نقاط آسیبپذیر

- رد تیوپ معیوب بر اساس threshold

Fluorescent Penetrant Testing:

- تشخیص ترکهای سطحی

- استفاده از مواد fluorescent

- بازرسی تحت UV light

- دقت تشخیص ۰.۰۰۵ میلیمتر

مطالعه بیشتر: علل گیر کردن تیوپ لمینت در دستگاه و راهکارهای پیشگیری

طراحی سیستم کنترل کیفیت ورودی

معماری سیستم

چیدمان استاندارد: یک سیستم تشخیص نقص تیوپ کامل شامل مراحل زیر است:

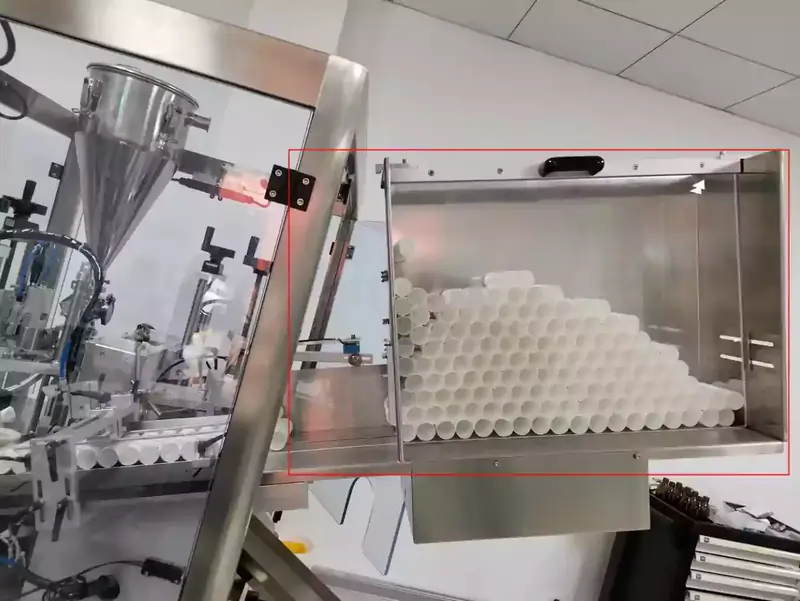

مرحله ۱: Pre-Sorting

- جداسازی اولیه بر اساس سایز

- حذف تیوپهای کاملاً آسیبدیده

- سرعت: ۱۰۰۰+ تیوپ در دقیقه

- دقت: ۹۵% موارد بارز

مرحله ۲: Primary Inspection

- بازرسی ابعادی دقیق

- کنترل geometry اصلی

- تشخیص نقصهای ساختاری

- نرخ کارایی: ۵۰۰-۸۰۰ تیوپ در دقیقه

مرحله ۳: Secondary Inspection

- بازرسی سطحی تخصصی

- تست مقاومت

- کنترل کیفیت پوشش

- دقت: ۹۹.۵% موارد جزئی

مرحله ۴: Final Verification

- تستهای نهایی کیفیت

- verification تیوپهای مشکوک

- رد تیوپ معیوب قطعی

- آمادهسازی برای پرکردن

Workflow سیستم

الگوریتم تصمیمگیری:

START

↓

Dimensional Check → FAIL → Reject Bin

↓ PASS

Surface Inspection → FAIL → Reject Bin

↓ PASS

Pressure Test → FAIL → Reject Bin

↓ PASS

Final Approval → Accept Bin

Integration با خط تولید

Conveyor System Design:

- سرعت متغیر ۱۰-۱۰۰ متر در دقیقه

- Multi-lane configuration

- Automatic tube orientation

- بازرسی خودکار sync با سرعت خط

Reject Mechanism:

- Air blast rejection system

- Robotic picking system

- Gravity separation

- Collection bin with counting

مطالعات موردی: پیادهسازی در صنایع مختلف

مورد ۱: صنعت دارویی – تیوپهای کرم ضد التهاب

چالش: شرکت داروسازی با مشکل نشت محصول در ۳% تیوپها مواجه بود که منجر به برگشت محصولات و آسیب به برند شده بود.

مشخصات پروژه:

- نوع تیوپ: آلومینیومی ۳۵ میلیلیتری

- سرعت خط: ۱۲۰ تیوپ در دقیقه

- محصول: کرم ضد التهاب (pH 6.5)

- الزامات: FDA compliance

راهحل پیادهشده: ۱. سیستم Vision-Based جامع:

- ۴ کاربینه بازرسی با زوایای مختلف

- تشخیص ترکهای ۰.۰۵ میلیمتری

- آنالیز real-time پوشش داخلی

۲. تست فشار دقیق:

- اعمال فشار ۳ بار برای ۳ ثانیه

- تشخیص نشت ۰.۰۱ cc/min

- رد تیوپ معیوب خودکار

۳. کنترل ضخامت ultrasonic:

- اندازهگیری ۸ نقطه روی هر تیوپ

- دقت ±۱ میکرون

- آنالیز آماری real-time

نتایج:

- کاهش ۹۷% نشت محصول

- کاهش ۸۵% شکایات مشتریان

- بهبود کنترل کیفیت ورودی از ۷۰% به ۹۹.۲%

- ROI در ۸ ماه

مورد ۲: صنعت آرایشی – تیوپهای کرم ضد آفتاب

چالش: کارخانه لوازم آرایشی نیاز به کنترل دقیق کیفیت ظاهری تیوپها داشت تا با استانداردهای برند luxury مطابقت کند.

مشخصات پروژه:

- نوع تیوپ: لمینت چند لایه ۵۰ میلیلیتری

- سرعت خط: ۲۰۰ تیوپ در دقیقه

- محصول: کرم ضد آفتاب SPF 50

- الزامات: Zero defect policy

تکنولوژیهای استفاده شده: ۱. سیستم AI-Powered Inspection:

- شبکه عصبی آموزشدیده روی ۱۰۰,۰۰۰ نمونه

- تشخیص انواع نقصهای ظاهری

- دقت ۹۹.۸% در classification

۲. Color Matching System:

- spectrophotometer یکپارچه

- کنترل Delta E < 1

- تشخیص نقص تیوپ رنگی

۳. Surface Quality Assessment:

- laser surface profiling

- اندازهگیری roughness

- تشخیص خراشهای میکروسکوپی

نتایج:

- دستیابی به zero defect در محصول نهایی

- کاهش ۹۰% ضایعات

- افزایش ۲۵% سرعت خط تولید

- بهبود قابل توجه رضایت مشتری

مورد ۳: صنعت شیمیایی – تیوپهای مواد صنعتی

چالش: شرکت تولیدکننده مواد شیمیایی نیاز به بازرسی خودکار تیوپهایی داشت که حامل مواد خورنده بودند.

مشخصات پروژه:

- نوع تیوپ: آلومینیومی ضخیم ۱۰۰ میلیلیتری

- سرعت خط: ۸۰ تیوپ در دقیقه

- محصول: مواد شیمیایی خورنده

- الزامات: مقاومت شیمیایی بالا

راهحل تخصصی: ۱. Chemical Resistance Testing:

- تست coating integrity

- شبیهسازی شرایط محصول

- رد تیوپ معیوب بر اساس مقاومت

۲. Advanced Pressure Testing:

- تست فشار تا ۱۰ بار

- تست خستگی cyclical

- تشخیص نقاط ضعف مخفی

۳. Thickness Mapping:

- نقشهبرداری کامل ضخامت

- تشخیص thin spots خطرناک

- کنترل یکنواختی ساختار

نتایج:

- حذف کامل حوادث نشت

- کاهش ۹۵% ضایعات مواد خورنده

- بهبود ایمنی کارگران

- کنترل کیفیت ورودی ۹۹.۹%

فناوریهای نوین و هوش مصنوعی

Machine Learning Applications

Predictive Quality Control: تشخیص نقص تیوپ مدرن از الگوریتمهای ML پیشرفته استفاده میکند:

Pattern Recognition:

- تشخیص الگوهای پیچیده نقص

- یادگیری از دادههای تاریخی

- پیشبینی احتمال نقص

- بهبود مستمر دقت

Neural Network Architecture:

class TubeDefectDetector(nn.Module):

def __init__(self):

super().__init__()

self.conv_layers = nn.Sequential(

nn.Conv2d(3, 32, 3, padding=1),

nn.ReLU(),

nn.Conv2d(32, 64, 3, padding=1),

nn.ReLU(),

nn.MaxPool2d(2)

)

self.classifier = nn.Sequential(

nn.Linear(64 * 224 * 224, 512),

nn.ReLU(),

nn.Linear(512, 10) # 10 types of defects

)

def forward(self, x):

features = self.conv_layers(x)

features = features.view(features.size(0), -1)

output = self.classifier(features)

return output

Advanced Sensor Technologies

Multi-Spectral Imaging:

- تصویربرداری در طیفهای مختلف نور

- تشخیص نقصهای غیر قابل مشاهده

- آنالیز composition مواد

- بازرسی خودکار پیشرفته

Terahertz Imaging:

- نفوذ عمیق در مواد

- تشخیص نقصهای داخلی

- عدم آسیب به محصول

- دقت فوقالعاده بالا

IoT Integration

Smart Factory Integration: سیستمهای کنترل کیفیت ورودی آینده کاملاً متصل خواهند بود:

Real-Time Monitoring:

- اتصال به cloud platforms

- نظارت از راه دور

- آنالیز big data

- هشدارهای پیشگیرانه

Supply Chain Visibility:

- ردیابی کیفیت از تولید کننده تیوپ

- correlation با عملکرد نهایی

- بهینهسازی supplier selection

- رد تیوپ معیوب proactive

راهنمای پیادهسازی

مرحله ۱: ارزیابی نیازها (۱-۲ هفته)

تحلیل وضعیت فعلی:

- audit کامل کیفیت فعلی

- شناسایی انواع نقصهای رایج

- اندازهگیری نرخ ضایعات

- تحلیل هزینههای مخفی

تعریف الزامات:

- حداقل دقت مورد نیاز

- سرعت مورد انتظار

- نوع نقصهای هدف

- integration با سیستمهای موجود

مرحله ۲: طراحی سیستم (۲-۳ هفته)

انتخاب تکنولوژی:

- بررسی options مختلف

- تشخیص نقص تیوپ متناسب با نیاز

- طراحی workflow

- برنامهریزی layout

مشخصات فنی:

- دقت اندازهگیری

- سرعت پردازش

- نرخ false positive/negative

- کنترل کیفیت ورودی یکپارچه

مرحله ۳: تولید و تست (۴-۶ هفته)

ساخت سیستم:

- تولید قطعات سختافزاری

- توسعه نرمافزار اختصاصی

- integration تکنولوژیها

- تستهای factory acceptance

تستهای کارایی:

- تست دقت با نمونههای معلوم

- تست سرعت در شرایط مختلف

- تست reliability طولانیمدت

- validation بازرسی خودکار

مرحله ۴: نصب و راهاندازی (۱-۲ هفته)

نصب در محل:

- آمادهسازی infrastructure

- نصب تجهیزات اصلی

- اتصال به خط تولید موجود

- رد تیوپ معیوب sync با فرآیند

کالیبراسیون اولیه:

- تنظیم سنسورها با استانداردهای معلوم

- آموزش سیستم AI با نمونههای محلی

- تستهای تطبیقی با محصول واقعی

- fine-tuning پارامترهای تشخیص نقص تیوپ

مرحله ۵: آموزش و بهرهبرداری (۱ هفته)

آموزش پرسنل:

- آشنایی با عملکرد سیستم

- نحوه تفسیر نتایج

- عیبیابی مشکلات رایج

- maintenance پیشگیرانه

شروع تولید آزمایشی:

- تولید با نظارت مستمر

- مقایسه با کنترل manual

- تنظیم نهایی thresholds

- validation عملکرد کنترل کیفیت ورودی

نتیجهگیری

سیستمهای تشخیص نقص در تیوپها قبل از شروع فرآیند پرکردن نه تنها یک انتخاب هوشمندانه، بلکه ضرورتی اجتنابناپذیر برای صنایع مدرن محسوب میشوند. این سیستمها تحولی بنیادین در کیفیت، کارایی و اقتصاد تولید ایجاد کردهاند.

نکات کلیدی:

۱. پیشگیری بهتر از درمان است تشخیص نقص تیوپ در مراحل اولیه تولید، هزینههای نجومی ناشی از ضایعات مواد، توقف خط تولید و آسیب به برند را پیشگیری میکند. سرمایهگذاری در کنترل کیفیت ورودی معمولاً ظرف کمتر از یک سال بازگشت داده میشود.

۲. فناوری کلید کارایی است بازرسی خودکار مدرن با بهرهگیری از هوش مصنوعی، machine vision و سنسورهای پیشرفته، دقت و سرعتی فراتر از تواناییهای انسانی ارائه میدهد. این فناوریها قادر به تشخیص نقصهایی هستند که برای چشم انسان غیرقابل تشخیص است.

۳. یکپارچگی سیستم ضروری است رد تیوپ معیوب نباید منجر به توقف یا کاهش سرعت خط تولید شود. سیستمهای مدرن با integration هوشمند در خط تولید، این فرآیند را بدون تأثیر منفی بر بهرهوری انجام میدهند.

۴. آموزش و نگهداری کلید موفقیت است حتی پیشرفتهترین سیستم تشخیص نقص تیوپ نیز بدون آموزش صحیح پرسنل و نگهداری منظم قادر به ارائه عملکرد بهینه نخواهد بود.

توصیههای راهبردی:

برای مدیران ارشد: سرمایهگذاری در سیستمهای کنترل کیفیت ورودی پیشرفته، نه تنها هزینههای عملیاتی را کاهش میدهد، بلکه مزیت رقابتی پایداری در بازار ایجاد میکند. این سرمایهگذاری باید در راستای استراتژی بلندمدت شرکت قرار گیرد.

برای مهندسان تولید: انتخاب سیستم مناسب باید بر اساس نیازهای خاص محصول، حجم تولید و الزامات کیفیت صورت گیرد. بازرسی خودکار نباید over-engineered یا under-engineered باشد.

برای تکنسینها: درک عمیق از نحوه عملکرد سیستم و قابلیت عیبیابی سریع، کلید حفظ کارایی بالای خط تولید است. آموزش مستمر و بهروزرسانی مهارتها ضروری است.

چشمانداز آینده:

صنعت بستهبندی به سمت اتوماسیون کامل و هوش مصنوعی حرکت میکند. سیستمهای تشخیص نقص تیوپ آینده قادر خواهند بود تا:

- پیشبینی نقصها قبل از بروز

- خودتنظیمی براساس شرایط محیطی

- یادگیری مستمر از الگوهای جدید

- integration کامل با smart factory ecosystem

شرکت تیسفون با تکیه بر ۲۰ سال تجربه و سرمایهگذاری مستمر در تحقیق و توسعه، آماده همراهی با صنایع مختلف در این مسیر تحول دیجیتال است. کنترل کیفیت ورودی هوشمند تنها آغاز راهی است که به کیفیت مطلق، کارایی بالا و رضایت کامل مشتری منجر میشود.

سوالات متداول (FAQ)

۱. چه انواع نقصی قابل تشخیص است؟

نقصهای قابل تشخیص:

- ترکها و شکستگیها (تا ۰.۰۵ میلیمتر)

- انحراف ابعادی (±۰.۱ میلیمتر)

- نقصهای سطحی و خراشها

- آسیب پوشش داخلی

- تغییر شکل و انحنای غیرطبیعی

- لکهها و آلودگی سطح

- نقصهای رنگی (Delta E > 2)

دقت تشخیص نقص تیوپ برای هر نوع نقص متفاوت است اما کلاً بالای ۹۹% است.

۲. سرعت بازرسی چقدر است و آیا خط تولید کند میشود؟

سرعت بازرسی:

- سیستمهای پایه: ۱۰۰-۳۰۰ تیوپ در دقیقه

- سیستمهای پیشرفته: ۳۰۰-۸۰۰ تیوپ در دقیقه

- سیستمهای فوقپیشرفته: ۸۰۰+ تیوپ در دقیقه

بازرسی خودکار مدرن معمولاً سرعت خط را افزایش میدهد چون مانع از توقفهای ناشی از مشکلات quality میشود.

۳. دقت سیستم چقدر است و آیا خطای تشخیص دارد؟

میزان دقت:

- True Positive Rate: >۹۹%

- False Positive Rate: <۱%

- False Negative Rate: <۰.۵%

- Overall Accuracy: >۹۹.۲%

سیستمهای AI-powered تیسفون با یادگیری مستمر، دقت خود را بهبود میدهند. کنترل کیفیت ورودی periodic validation انجام میشود.

۴. آیا سیستم با انواع مختلف تیوپ سازگار است؟

بله، سیستمهای مدرن تشخیص نقص تیوپ قابلیت adaptation با انواع مختلف دارند:

- تیوپهای آلومینیومی (۱۰-۲۰۰ میلیلیتر)

- تیوپهای لمینت چندلایه

- تیوپهای پلاستیکی

- اشکال مختلف (گرد، بیضی، مربع)

تغییر بین انواع مختلف در کمتر از ۳۰ ثانیه امکانپذیر است با رد تیوپ معیوب parameters ذخیرهشده.

۵. نگهداری سیستم چقدر پیچیده است؟

نگهداری روزانه (۱۰ دقیقه):

- تمیزکاری لنزها

- چک کردن logs

- تست با نمونه standard

نگهداری هفتگی (۳۰ دقیقه):

- کالیبراسیون سنسورها

- بررسی mechanical parts

- بکآپ settings

سیستمهای تیسفون self-diagnostic قابلیت دارند و اکثر مشکلات را خودشان تشخیص میدهند.

۶. آیا امکان ارتقاء سیستم موجود وجود دارد؟

بله، طراحی modular تیسفون امکان ارتقاء تدریجی را فراهم میکند:

- اضافه کردن کاربینههای اضافی

- ارتقاء نرمافزار AI

- integration سنسورهای جدید

- افزایش سرعت پردازش

بازرسی خودکار میتواند به تدریج پیشرفتهتر شود بدون نیاز تغییر کل سیستم.

۷. چه آموزشهایی برای پرسنل ضروری است؟

برنامه آموزشی ۵ روزه:

- روز ۱-۲: اصول تشخیص نقص تیوپ

- روز ۳: operation سیستم

- روز ۴: troubleshooting و maintenance

- روز ۵: advanced features و optimization

تیسفون آموزشهای hands-on در محل و مرکز آموزش ارائه میدهد.

۸. ضمانت و پشتیبانی چگونه است؟

گارانتی تیسفون:

- ۲ سال گارانتی کامل قطعات

- ۵ سال گارانتی نرمافزار

- پشتیبانی ۲۴/۷ تلفنی

- remote support امکان

- on-site service در صورت نیاز

کنترل کیفیت ورودی تیسفون شامل extended warranty options نیز میشود.

۹. مقایسه سیستمهای تیسفون با رقبا چیست؟

مزایای رقابتی تیسفون:

- فناوری AI پیشرفتهتر

- سرعت بالاتر (۲۰-۳۰%)

- دقت بیشتر (۰.۵-۱%)

- قیمت رقابتیتر (۱۵-۲۵% کمتر)

- پشتیبانی محلی و سریع

- customization بیشتر

- رد تیوپ معیوب بهینهتر

ضمناً تیسفون تنها شرکت ایرانی با تکنولوژی کاملاً بومی در این زمینه است.

شرکت دانشبنیان مهندسی فروهر تیسفون با ۲۰ سال تجربه در طراحی و تولید دستگاههای پرکن تیوپ، پیشرو در توسعه سیستمهای تشخیص نقص تیوپ در ایران و منطقه است. برای دریافت مشاوره رایگان، demonstration سیستم و بازدید از مرکز تولید و تحقیقات، با کارشناسان مجرب ما در تماس باشید.