صنعت خودروسازی و تولید مایعات خودرو یکی از حساسترین بخشهای صنعتی است که در آن دقت، سرعت و استانداردهای کیفی نقش تعیینکنندهای دارند. وقتی صحبت از پرکنی روغن موتور، روغن ترمز، مایع خنککننده یا ضدیخ میشود، حتی کوچکترین خطا در حجم پرشده میتواند منجر به هزینههای سنگین، از دست دادن اعتماد مشتری و مشکلات قانونی شود.

بسیاری از واحدهای تولیدی مایعات خودرو با چالشهای جدی روبهرو هستند: دستگاههای پرکن موجود در بازار یا دقت لازم برای پرکنی روغنهای غلیظ را ندارند، یا سرعت پایینی دارند که باعث کاهش ظرفیت تولید میشود. برخی واحدها هنوز از روشهای نیمهدستی استفاده میکنند که علاوه بر خطای بالا، ریسک ایمنی نیز به همراه دارند.

اما سوال اصلی این است: چطور میتوان یک دستگاه پرکن مایعات را انتخاب کرد که هم با ویسکوزیته بالای روغنهای صنعتی سازگار باشد، هم استانداردهای بهداشتی و ایمنی را رعایت کنه، و هم از نظر اقتصادی توجیهپذیر باشد؟

در این راهنمای جامع، ما تمام جنبههای فنی، اقتصادی و عملیاتی انتخاب دستگاه پرکن مایعات برای صنعت خودرو را بررسی میکنیم. از انواع تکنولوژیهای پرکنی گرفته تا محاسبات دقیق بازگشت سرمایه، از الزامات استاندارد گرفته تا نکات عملی نگهداری و بهینهسازی. این محتوا بر اساس تجربه 20 ساله شرکت دانشبنیان مهندسی فروهر تیسفون در طراحی و ساخت تجهیزات بستهبندی صنعتی تدوین شده است.

انواع مایعات خودرو و ویژگیهای فیزیکی آنها

قبل از هر تصمیمی برای خرید دستگاه پرکن، باید با ویژگیهای فیزیکی و شیمیایی مایعاتی که قرار است بستهبندی شوند آشنا باشید. صنعت خودرو طیف وسیعی از مایعات با خصوصیات متفاوت را شامل میشود که هرکدام نیازمند رویکرد خاصی در پرکنی هستند.

روغن موتور: این محصول با ویسکوزیتههای مختلف از SAE 5W-30 تا SAE 20W-50 تولید میشود. روغنهای موتور معمولاً در دمای محیط دارای ویسکوزیته 50 تا 300 سانتیپواز هستند. این ویژگی باعث میشود که پمپهای معمولی برای انتقال آنها کارایی لازم را نداشته باشند و نیاز به سیستمهای پمپاژ مخصوص باشد.

روغن ترمز: این مایع طبق استانداردهای DOT 3، DOT 4 و DOT 5.1 تولید میشود و ویژگی بسیار مهم آن جذب رطوبت است. در پرکنی روغن ترمز، حفظ محیط کاملاً خشک و جلوگیری از تماس با رطوبت هوا ضروری است. ویسکوزیته روغن ترمز در حدود 1.5 تا 2.5 میلیمتر مربع بر ثانیه در دمای 100 درجه سانتیگراد است.

مایع خنککننده (Coolant): این مایع معمولاً مخلوطی از اتیلن گلیکول یا پروپیلن گلیکول با آب است. ویسکوزیته آن نزدیک به آب (حدود 1-2 سانتیپواز) است اما به دلیل خواص شیمیایی خاص، نیاز به مواد ساخت مقاوم در برابر خورندگی دارد.

مایع شیشهشوی: این محصول سادهترین مایع خودرو از نظر ویسکوزیته است (نزدیک به آب)، اما معمولاً حاوی الکل، مواد شوینده و عطر است که باید در محیط مناسب بستهبندی شود.

روانکارهای صنعتی: شامل روغنهای دنده، روغنهای هیدرولیک و روانکارهای مخصوص که ویسکوزیته بسیار بالایی دارند (تا 500 سانتیپواز یا بیشتر).

برای درک بهتر، جدول زیر مقایسهای بین ویژگیهای فیزیکی این مایعات ارائه میدهد:

| نوع مایع | ویسکوزیته (cP) | دانسیته (g/cm³) | دمای کاری | حساسیت به رطوبت |

| روغن موتور | 50-300 | 0.85-0.90 | 15-40°C | متوسط |

| روغن ترمز | 2-3 | 1.04-1.07 | 20-30°C | بسیار بالا |

| ضدیخ | 1.5-2.5 | 1.11-1.13 | 15-30°C | کم |

| مایع شیشهشوی | 1-1.5 | 0.98-1.02 | 10-30°C | کم |

این تفاوتهای فیزیکی مستقیماً بر انتخاب نوع دستگاه پرکن، سیستم پمپاژ، نوع نازل و حتی سرعت پرکنی تاثیر میگذارد.

مطالعه بیشتر: دستگاه پرکن تیوپ صنایع نساجی

تکنولوژیهای پرکنی مایعات صنعتی

در صنعت بستهبندی مایعات خودرو، چهار تکنولوژی اصلی پرکنی وجود دارد که هرکدام برای کاربردهای خاصی مناسبتر هستند:

پرکن وزنی (Gravimetric Filling): این روش بر اساس وزن دقیق محصول کار میکند. در این سیستم، ظرف روی یک لودسل (سنسور وزن) قرار میگیرد و دستگاه تا رسیدن به وزن مشخص، پرکنی را ادامه میدهد. دقت این روش بسیار بالاست (معمولاً ±0.1 گرم در ظروف 1 لیتری) و برای محصولاتی که دانسیته آنها ممکن است تغییر کند، بسیار مناسب است.

فرمول محاسبه خطای وزنی:

خطای درصدی = (وزن واقعی – وزن هدف) / وزن هدف × 100

پرکن حجمی پیستونی (Piston Filling): این سیستم با استفاده از حرکت پیستون در یک سیلندر کالیبرهشده، حجم دقیقی از مایع را منتقل میکند. برای روغنهای غلیظ و مایعاتی که ویسکوزیته بالا دارند، این روش عالی است. دقت آن حدود ±0.5% است.

حجم پرشده در هر سیکل:

V = π × (D/2)² × L

که در آن D قطر سیلندر و L طول حرکت پیستون است.

پرکن فلومتریک (Flow Meter Filling): در این روش، یک فلومتر (دبیسنج) جریان مایع را اندازهگیری کرده و هنگامی که به حجم مشخص رسید، شیر را میبندد. این سیستم برای مایعات با ویسکوزیته پایین تا متوسط مناسب است و سرعت بالایی دارد. دقت آن حدود ±1% است.

پرکن زمانی-فشاری (Time-Pressure Filling): این روش سادهترین تکنولوژی است که در آن مایع با فشار ثابت برای زمان مشخصی پمپ میشود. دقت این روش پایینتر (±2-3%) است و بیشتر برای محصولاتی که حساسیت زیادی به حجم دقیق ندارند استفاده میشود.

برای صنعت خودرو، معمولاً سیستمهای وزنی یا پیستونی توصیه میشوند چون استانداردهای کنترل کیفیت در این صنعت بسیار سختگیرانه است.

الزامات فنی و استانداردهای صنعت خودرو

یکی از مهمترین جنبههایی که در انتخاب دستگاه پرکن باید در نظر گرفت، رعایت استانداردهای بینالمللی و ملی است. صنعت خودرو به دلیل ارتباط مستقیم با سلامت و ایمنی انسانها، الزامات بسیار دقیقی دارد.

استاندارد ISO 9001: این استاندارد سیستم مدیریت کیفیت را تعریف میکند. هر واحد تولیدی که میخواهد به بازارهای بینالمللی صادرات داشته باشد، باید این استاندارد را داشته باشد. دستگاه پرکن باید قابلیت ثبت دادهها، ردیابی مشکلات و تولید گزارشهای کیفیت را داشته باشد.

استاندارد OIML R87: این استاندارد بینالمللی برای دستگاههای پرکن حجمی است که دقت و تکرارپذیری آنها را تعریف میکند. برای ظروف 1 لیتری، خطای مجاز حداکثر ±10 میلیلیتر است.

استاندارد ATEX (در صورت کار با مواد قابل اشتعال): اگر مایعاتی مانند الکل یا حلالها در فرمولاسیون شما وجود دارد، دستگاه پرکن باید گواهی ATEX داشته باشد که نشان میدهد در محیطهای احتمالاً انفجاری قابل استفاده است.

استاندارد GMP (تولید خوب): اگرچه این استاندارد بیشتر در صنایع دارویی و غذایی استفاده میشود، اما برای مایعاتی که ممکن است با پوست انسان تماس داشته باشند (مانند برخی روانکارها)، رعایت اصول GMP توصیه میشود.

الزامات ایمنی CE: برای دستگاههایی که قرار است در اروپا یا کشورهایی که استانداردهای اروپایی را میپذیرند استفاده شوند، داشتن مارک CE الزامی است. این مارک نشان میدهد دستگاه تمام الزامات ایمنی، بهداشتی و محیطزیستی اتحادیه اروپا را رعایت میکند.

در ایران، استانداردهای ملی ایران (ISIRI) نیز وجود دارند که باید رعایت شوند. برای مثال استاندارد ISIRI 18529 مربوط به روغنهای موتور است که الزامات بستهبندی و برچسبگذاری را مشخص میکند.

مطالعه بیشتر: دستگاه پرکن مواد نفتی و شیمیایی

محاسبات فنی و اقتصادی برای انتخاب دستگاه

یکی از مهمترین مراحل در تصمیمگیری برای خرید دستگاه پرکن، محاسبات دقیق ظرفیت مورد نیاز و تحلیل هزینه-فایده است.

محاسبه ظرفیت تولید مورد نیاز:

فرض کنید میخواهید روغن موتور در بطریهای 1 لیتری بستهبندی کنید. برای محاسبه ظرفیت دستگاه مورد نیاز:

تعداد بطری در ساعت = تعداد بطری روزانه / (ساعات کاری × راندمان)

مثال عملی: اگر هدف شما تولید 5000 بطری در روز است، با 8 ساعت کاری و راندمان 85%:

ظرفیت مورد نیاز = 5000 / (8 × 0.85) = 735 بطری در ساعت

یعنی نیاز به دستگاهی دارید که حداقل 12 بطری در دقیقه پر کند.

محاسبه زمان بازگشت سرمایه (ROI):

فرض کنیم یک دستگاه پرکن نیمهاتوماتیک 400 میلیون تومان قیمت دارد. با استفاده از این دستگاه:

- هزینه نیروی انسانی 30% کاهش مییابد (صرفهجویی 15 میلیون تومان در ماه)

- ضایعات محصول از 3% به 0.5% کاهش مییابد (صرفهجویی 8 میلیون تومان در ماه)

- سرعت تولید 50% افزایش مییابد (درآمد اضافی 25 میلیون تومان در ماه)

صرفهجویی کل ماهانه = 15 + 8 + 25 = 48 میلیون تومان

زمان بازگشت سرمایه = 400 / 48 = 8.3 ماه

این محاسبه نشان میدهد که سرمایهگذاری در کمتر از 9 ماه بازمیگردد.

محاسبه هزینه هر واحد تولید:

برای محاسبه دقیقتر هزینهها:

هزینه هر بطری = (هزینه استهلاک + هزینه نگهداری + هزینه انرژی + هزینه نیروی کار) / تعداد تولید

مثال:

- استهلاک سالانه: 40 میلیون تومان

- نگهداری سالانه: 12 میلیون تومان

- انرژی سالانه: 18 میلیون تومان

- نیروی کار سالانه: 96 میلیون تومان

- تولید سالانه: 1,200,000 بطری

هزینه هر بطری = (40 + 12 + 18 + 96) / 1,200,000 = 138 تومان

این محاسبات به شما کمک میکند تا قیمتگذاری دقیقتری داشته باشید و سودآوری محصول را ارزیابی کنید.

طراحی خط تولید بهینه

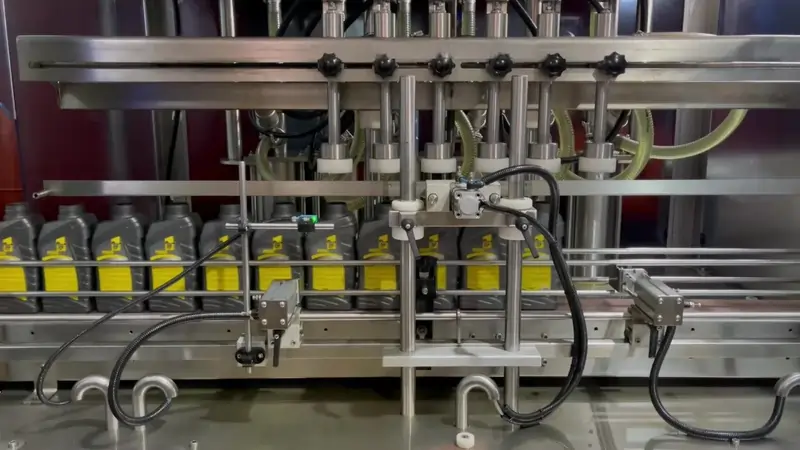

یک دستگاه پرکن به تنهایی خط تولید نمیسازد. برای یک خط تولید کامل و بهینه، نیاز به تجهیزات مکمل دارید که باید با هم هماهنگ باشند.

اجزای اصلی یک خط تولید مایعات خودرو:

- سیستم ذخیرهسازی و آمادهسازی: مخزنهای نگهداری روغن که معمولاً از استیل ضدزنگ هستند و دارای سیستم همزن برای جلوگیری از تهنشینی افزودنیها. حجم این مخازن باید حداقل برای 4 ساعت تولید مداوم کافی باشد.

- سیستم فیلتراسیون: قبل از پرکنی، روغن باید از فیلترهای 10 میکرون عبور کند تا ذرات معلق حذف شوند. این کار کیفیت نهایی محصول را بهبود میدهد و از گرفتگی نازلهای پرکن جلوگیری میکند.

- کانوایر (نوار نقاله): برای حمل بطریها در خط تولید. سرعت کانوایر باید با سرعت دستگاه پرکن همخوانی داشته باشد. برای یک خط 1200 بطری در ساعت، سرعت کانوایر باید حدود 3-5 متر در دقیقه باشد.

- دستگاه درپوشگذاری: بعد از پرکنی، ظروف باید درپوشگذاری شوند. برای ظروف روغن موتور معمولاً از درپوشهای پیچی یا snap-on استفاده میشود که نیاز به دستگاه capping دارد.

- سیستم برچسبزنی: برچسبها باید شامل اطلاعات قانونی مانند نوع روغن، ویسکوزیته، تاریخ تولید، تاریخ انقضا و کد رهگیری باشند. برای این کار میتوان از دستگاههای labeler اتوماتیک استفاده کرد.

- دستگاه کدزنی: برای ثبت تاریخ تولید و کد بچ، معمولاً از دستگاههای جوهرافشان (inkjet) یا لیزری استفاده میشود.

- دستگاه کارتونینگ: در نهایت، بطریها باید در کارتنهای 12 یا 24 تایی بستهبندی شوند. استفاده از دستگاه کارتونینگ اتوماتیک سرعت بستهبندی نهایی را افزایش میدهد.

هماهنگی سرعت دستگاهها:

یکی از چالشهای اصلی در طراحی خط تولید، هماهنگی سرعت تمام دستگاهها است. اگر دستگاه پرکن 20 بطری در دقیقه پر میکند اما دستگاه درپوشگذاری فقط 15 بطری در دقیقه را پردازش میکند، یک گلوگاه (bottleneck) در خط تولید ایجاد میشود.

فرمول محاسبه راندمان کلی خط:

راندمان خط = (سرعت کندترین دستگاه / سرعت دستگاه پرکن) × 100

در مثال بالا:

راندمان = (15 / 20) × 100 = 75%

این یعنی 25% ظرفیت دستگاه پرکن شما هدر میرود. راه حل یا خرید دستگاه درپوشگذاری سریعتر است یا استفاده از یک بافر (منطقه انبارش موقت) بین دو دستگاه.

مطالعه بیشتر: 10 اشتباه رایج در خرید تیوپ پرکن که باید از آنها اجتناب کنید

مواد ساخت و سازگاری شیمیایی

انتخاب مواد ساخت دستگاه پرکن بسیار مهم است چون این مواد باید در برابر مایعات خورنده مقاوم باشند و هیچ واکنش شیمیایی با محصول نداشته باشند.

استیل ضد زنگ (Stainless Steel): بهترین گزینه برای تماس با روغنها و مایعات صنعتی، استیل ضد زنگ گرید 304 یا 316 است. این مواد در برابر اکسیداسیون، خورندگی و واکنشهای شیمیایی مقاوم هستند. استیل 316 به دلیل داشتن مولیبدن بیشتر، مقاومت بالاتری در برابر کلرید و محیطهای خورنده دارد.

برنج و آلومینیوم: برای قطعات حساس مانند نازلها، گاهی از برنج یا آلومینیوم آنودایز شده استفاده میشود. این مواد سبکتر هستند اما باید مطمئن شوید که با مایع شما سازگار هستند.

پلاستیکهای صنعتی: برای برخی قسمتهای غیر بحرانی، میتوان از پلاستیکهای صنعتی مانند PTFE (تفلون)، HDPE یا PP استفاده کرد. این مواد معمولاً برای شیلنگها، واشرها و مهر و مومها (seal) به کار میروند.

آزمون سازگاری مواد:

قبل از خرید دستگاه، باید از سازگاری تمام قسمتهای در تماس با محصول اطمینان حاصل کنید. یک روش ساده آزمون غوطهور سازی (immersion test) است: نمونهای از مواد ساخت را برای 30 روز در محصول خود قرار دهید و تغییرات رنگ، وزن یا خواص فیزیکی را بررسی کنید.

همچنین باید از واکنشهای الکتروشیمیایی بین فلزات مختلف جلوگیری کنید. اگر در یک قسمت از استیل و در قسمت دیگر از آلومینیوم استفاده شده، در حضور رطوبت ممکن است خورندگی گالوانیکی رخ دهد.

سیستمهای کنترل و اتوماسیون

دستگاههای پرکن مدرن دارای سیستمهای کنترل پیشرفتهای هستند که دقت و قابلیت اطمینان را افزایش میدهند.

PLC (Programmable Logic Controller): مغز دستگاههای اتوماتیک، PLC است که تمام عملکردها را کنترل میکند. برندهای معتبر PLC شامل Siemens، Allen-Bradley و Mitsubishi هستند. داشتن PLC با برند شناختهشده مزایای زیادی دارد: دسترسی آسان به قطعات یدکی، پشتیبانی فنی و امکان ارتقا در آینده.

HMI (Human-Machine Interface): صفحه لمسی که اپراتور از طریق آن با دستگاه تعامل میکند. یک HMI خوب باید:

- منوهای ساده و قابل فهم داشته باشد

- به زبان فارسی باشد

- اطلاعات real-time مانند تعداد بطریهای پر شده، سرعت فعلی و خطاها را نمایش دهد

- امکان تنظیم پارامترها مانند حجم پرکنی، سرعت و زمان توقف را داشته باشد

سنسورها: دستگاههای مدرن از سنسورهای مختلفی استفاده میکنند:

- سنسور تشخیص بطری (photoelectric sensor) که وجود بطری روی کانوایر را تشخیص میدهد

- سنسور سطح (level sensor) در مخزن اصلی که از تمام شدن مایع جلوگیری میکند

- سنسور فشار (pressure sensor) در خط پمپاژ که فشار را کنترل میکند

- لودسل (load cell) برای دستگاههای وزنی که وزن را با دقت بالا اندازه میگیرد

سیستمهای ایمنی:

دستگاه باید دارای سیستمهای ایمنی مختلفی باشد:

- دکمه توقف اضطراری (Emergency Stop) که در صورت خطر کل دستگاه را متوقف میکند

- گاردهای ایمنی (Safety Guards) که از دسترسی به قسمتهای متحرک جلوگیری میکند

- سیستم قطع برق خودکار در صورت باز شدن دربهای ایمنی

- آلارمهای صوتی و بصری برای هشدار در مواقع خطا

قابلیت ثبت داده و ردیابی:

برای رعایت استانداردهای کیفیت، دستگاه باید قابلیت ثبت اطلاعات زیر را داشته باشد:

- تاریخ و ساعت تولید هر بچ

- تعداد بطریهای تولید شده

- حجم یا وزن میانگین در هر بچ

- خطاهای رخ داده و زمان آنها

- تغییرات تنظیمات توسط اپراتورها

این اطلاعات باید قابل صادرات به فرمتهای استاندارد مانند Excel یا PDF باشند.

نگهداری و عیبیابی

یکی از مهمترین عوامل در طول عمر و کارایی دستگاه، نگهداری صحیح است. بسیاری از مشکلات دستگاههای پرکن به دلیل نگهداری نامناسب رخ میدهد.

برنامه نگهداری پیشگیرانه روزانه:

- پاکسازی نازلها و قسمتهای در تماس با محصول با حلال مناسب

- بررسی بصری لیک (نشتی) از اتصالات و شیلنگها

- چک کردن سطح روغن در پمپ و کمپرسور هوا

- بررسی عملکرد سنسورها با تست دستی

برنامه نگهداری پیشگیرانه هفتگی:

- بازرسی و سفت کردن پیچ و مهرههای شل شده

- چک کردن تنش تسمهها و زنجیرها

- پاکسازی کامل فیلترهای هوا

- کالیبراسیون سنسور وزن یا فلومتر

برنامه نگهداری پیشگیرانه ماهانه:

- روانکاری یاتاقانها و قسمتهای متحرک

- تعویض O-ring ها و واشرهای فرسوده

- بازرسی کامل سیستم برقی و اتصالات

- تمیز کردن داخل تابلو برق از گرد و غبار

برنامه نگهداری پیشگیرانه سالانه:

- تعویض روغن پمپ و گیربکس

- جایگزینی تمام فیلترها

- کالیبراسیون کامل سیستم توسط تکنسین متخصص

- بازرسی فنی کامل و تهیه گزارش وضعیت

عیبیابی مشکلات رایج:

مشکل: دقت پرکنی کم شده است

- علل احتمالی: فرسودگی نازل، گرفتگی فیلتر، نشتی در سیستم پمپاژ، خرابی سنسور

- راه حل: بررسی و تمیز کردن نازل، تعویض فیلتر، بازرسی اتصالات، کالیبراسیون مجدد

مشکل: سرعت پرکنی کاهش یافته

- علل احتمالی: افت فشار هوا، مشکل در پمپ، گرفتگی در خط انتقال

- راه حل: چک کردن کمپرسور و فشار هوا، بررسی عملکرد پمپ، پاکسازی خطوط

مشکل: چکه کردن نازل بعد از پرکنی

- علل احتمالی: فرسودگی تیپ نازل، تنظیم نادرست شیر، مشکل در سیستم anti-drip

- راه حل: تعویض تیپ نازل، تنظیم مجدد شیر، بازرسی سیستم ضد چکه

مشکل: توقفهای مکرر دستگاه

- علل احتمالی: مشکل در سنسورها، عدم تراز بطریها، مشکل در PLC یا برق

- راه حل: بررسی سنسورها، تنظیم راهنماهای کانوایر، چک کردن سیستم برقی

مطالعه بیشتر: پرکن تیوپ مایعات

مطالعات موردی و تجربیات عملی

برای درک بهتر کاربرد واقعی دستگاههای پرکن در صنعت خودرو، چند مورد عملی را بررسی میکنیم.

مورد 1: کارخانه تولید روغن موتور با ظرفیت متوسط

یک واحد تولیدی در کرج که روغن موتور در بطریهای 1 و 4 لیتری تولید میکرد، با مشکل دقت پایین دستگاه پرکن قدیمی خود روبهرو بود. خطای پرکنی تا 3% بود که باعث هدر رفت ماهانه حدود 800 لیتر روغن میشد. با قیمت 250 هزار تومان به ازای هر لیتر، این یعنی ضرر 200 میلیون تومان در سال.

این واحد تصمیم گرفت یک دستگاه پرکن وزنی 4 نازله با ظرفیت 1500 بطری در ساعت خریداری کند. هزینه دستگاه 550 میلیون تومان بود. نتایج پس از 6 ماه:

- خطای پرکنی به زیر 0.3% کاهش یافت

- ضایعات از 800 لیتر به 80 لیتر در ماه رسید (صرفهجویی سالانه 180 میلیون تومان)

- سرعت تولید 40% افزایش یافت که امکان پذیرش سفارشات بیشتر را فراهم کرد

- نیاز به نیروی کار از 4 نفر به 2 نفر کاهش یافت (صرفهجویی 60 میلیون تومان در سال)

زمان بازگشت سرمایه در این پروژه کمتر از 2 سال بود.

مورد 2: استارتآپ تولید ضدیخ

یک استارتآپ نوپا در تهران که قصد تولید مایع ضدیخ را داشت، با بودجه محدود 200 میلیون تومان شروع کرد. آنها به جای خرید دستگاه اتوماتیک گران، یک دستگاه نیمهاتوماتیک 2 نازله خریدند که 150 میلیون تومان قیمت داشت. این دستگاه ظرفیت 400 بطری در ساعت داشت که برای شروع کافی بود.

با این انتخاب هوشمندانه، آنها توانستند:

- با سرمایه کمتر شروع کنند

- در سال اول 12000 لیتر ضدیخ تولید کنند

- سود خالص 150 میلیون تومان داشته باشند

- در سال دوم با سود به دست آمده، دستگاه بزرگتر خریداری کنند

این مورد نشان میدهد که همیشه شروع با بزرگترین و گرانترین دستگاه بهترین تصمیم نیست.

مورد 3: تولیدکننده بزرگ روانکارهای صنعتی

یک شرکت بزرگ که انواع روغنهای صنعتی را تولید میکرد، با چالش تنوع بالای محصولات (ویسکوزیتههای مختلف) روبهرو بود. آنها نیاز به دستگاهی داشتند که بتواند با تنظیمات ساده، محصولات مختلف را پر کند.

راه حل این شرکت، خرید یک دستگاه پرکن پیستونی با قابلیت تغییر سریع (quick change) بود. این دستگاه:

- امکان تعویض سیلندرها در کمتر از 10 دقیقه را داشت

- میتوانست ویسکوزیتههای 1 تا 500 سانتیپواز را پر کند

- دارای سیستم CIP (تمیزکاری در محل) بود که تعویض محصول را سریع میکرد

این انعطافپذیری باعث شد که این شرکت بتواند 25 محصول مختلف را روی یک خط تولید بستهبندی کند و هزینههای سرمایهگذاری را به شدت کاهش دهد.

نکات خرید و انتخاب تامینکننده

انتخاب تامینکننده مناسب به اندازه انتخاب دستگاه مناسب مهم است. چند نکته کلیدی:

بررسی پورتفولیو و رزومه:

- تامینکننده چند سال سابقه دارد؟

- چه پروژههایی در صنعت خودرو انجام داده؟

- آیا مراجع قابل تماس دارد؟

پشتیبانی و خدمات پس از فروش:

- آیا قطعات یدکی در دسترس است؟

- زمان پاسخگویی به درخواستهای سرویس چقدر است؟

- آیا آموزش اپراتور ارائه میشود؟

گارانتی و ضمانت:

- دوره گارانتی چقدر است؟

- چه قطعاتی تحت پوشش گارانتی هستند؟

- شرایط اعتبار گارانتی چیست؟

امکان بازدید و تست:

- آیا امکان بازدید از کارخانه سازنده وجود دارد؟

- آیا میتوانید دستگاه را با محصول خودتان تست کنید؟

- آیا امکان بازدید از مشتریان قبلی وجود دارد؟

شرایط مالی:

- آیا امکان خرید اقساطی وجود دارد؟

- پیشپرداخت چقدر است؟

- شرایط پرداخت باقیمانده چیست؟

شرکت دانشبنیان مهندسی فروهر تیسفون با 20 سال تجربه در طراحی و ساخت دستگاههای بستهبندی، طیف کاملی از دستگاههای پرکن برای صنعت خودرو ارائه میدهد. از دستگاههای دستی برای استارتآپهای کوچک تا خطوط تولید کاملاً اتوماتیک برای کارخانههای بزرگ. تمام محصولات تیسفون با استفاده از قطعات با کیفیت و طراحیهای بومیسازی شده برای بازار ایران تولید میشوند.

روندهای آینده و فناوریهای نوظهور

صنعت بستهبندی مایعات به سرعت در حال تحول است. چند روند مهم که در آینده نزدیک شاهد آن خواهیم بود:

صنعت 4.0 و اینترنت اشیا (IoT): دستگاههای هوشمند که میتوانند دادههای خود را به ابر ارسال کنند و تحلیل real-time ارائه دهند. این فناوری امکان نگهداری پیشبینانه (predictive maintenance) را فراهم میکند که قبل از خرابی قطعه، هشدار میدهد.

سیستمهای بینایی ماشین (Machine Vision): استفاده از دوربینهای هوش مصنوعی برای بازرسی کیفیت، تشخیص نقص در بطریها و حتی خواندن اطلاعات از روی برچسبها. این سیستمها میتوانند با دقت بالا بطریهای معیوب را شناسایی و کنار بگذارند.

رباتیک و کوباتها (Collaborative Robots): استفاده از رباتهای همکار برای جابجایی محصولات، چیدمان در کارتن و بستهبندی نهایی. این رباتها ایمن هستند و میتوانند در کنار انسان کار کنند.

بستهبندی پایدار: افزایش تقاضا برای بستهبندیهای قابل بازیافت و کاهش مصرف پلاستیک. دستگاههای پرکن باید بتوانند با انواع جدید بطریهای زیستتخریبپذیر کار کنند.

چکلیست نهایی برای خرید دستگاه پرکن

قبل از تصمیم نهایی، این چکلیست را کامل کنید:

مشخصات فنی: ☐ ظرفیت تولید مورد نیاز محاسبه شده است ☐ نوع تکنولوژی پرکنی (وزنی/حجمی/پیستونی) انتخاب شده ☐ دقت مورد نیاز مشخص شده (±0.5% یا بهتر) ☐ سازگاری با انواع ویسکوزیته بررسی شده ☐ اندازههای ظروف مورد نظر مشخص است

استانداردها و گواهینامهها: ☐ استانداردهای لازم (ISO، OIML) دارد ☐ گواهی CE (در صورت نیاز) دارد ☐ گواهی ATEX (در صورت کار با مواد قابل اشتعال) دارد ☐ تاییدیه سازمان غذا و دارو (در صورت نیاز) دارد

مواد ساخت: ☐ قسمتهای در تماس با محصول از استیل ضد زنگ است ☐ سازگاری شیمیایی مواد تایید شده ☐ مقاومت در برابر خورندگی بررسی شده

سیستم کنترل: ☐ PLC برند معتبر دارد ☐ HMI کاربرپسند و به زبان فارسی است ☐ قابلیت ثبت داده و گزارشگیری دارد ☐ سیستمهای ایمنی کامل است

خدمات و پشتیبانی: ☐ گارانتی حداقل 1 سال دارد ☐ آموزش اپراتور ارائه میشود ☐ قطعات یدکی در دسترس است ☐ پشتیبانی فنی 24 ساعته دارد

مسائل مالی: ☐ محاسبات ROI انجام شده ☐ بودجه تامین شده ☐ شرایط پرداخت مشخص است ☐ هزینههای جانبی (نصب، راهاندازی، آموزش) در نظر گرفته شده

مشاهده محصولات: خرید دستگاه تیوپ پرکن تمام اتوماتیک و نیمه اتوماتیک

نتیجهگیری

انتخاب دستگاه پرکن مایعات برای صنعت خودرو تصمیمی استراتژیک است که تاثیر مستقیم بر کیفیت محصول، بهرهوری تولید و سودآوری کسبوکار شما دارد. همانطور که در این راهنما دیدید، عوامل متعددی از ویژگیهای فیزیکی مایعات گرفته تا استانداردهای صنعتی، از تکنولوژی پرکنی گرفته تا محاسبات اقتصادی، همه باید در تصمیمگیری نهایی شما نقش داشته باشند.

نکات کلیدی که باید به خاطر بسپارید:

دقت بر سرعت ارجحیت دارد: در صنعت خودرو که استانداردهای کیفیت بسیار سختگیرانه است، داشتن دستگاهی با دقت بالا مهمتر از سرعت بالاست. یک خطای 2-3 درصدی در روغن موتور میتواند سالانه هزینههای سنگینی به شما تحمیل کند.

سرمایهگذاری هوشمندانه کنید: همیشه گرانترین یا پیشرفتهترین دستگاه بهترین انتخاب نیست. دستگاهی را انتخاب کنید که با نیازهای فعلی و برنامههای آینده شما همخوانی داشته باشد. محاسبات ROI دقیق انجام دهید و مطمئن شوید که سرمایهگذاری شما در زمان منطقی بازمیگردد.

به کیفیت ساخت و خدمات پس از فروش توجه کنید: دستگاه پرکن یک سرمایهگذاری بلندمدت است. انتخاب تامینکنندهای که پشتیبانی قوی، دسترسی آسان به قطعات یدکی و خدمات آموزش و سرویس ارائه میدهد، در درازمدت بسیار ارزشمند است.

نگهداری منظم طول عمر را افزایش میدهد: یک برنامه نگهداری پیشگیرانه منظم میتواند عمر دستگاه را تا 50% افزایش دهد و هزینههای تعمیرات اضطراری را به شدت کاهش دهد.

آینده را در نظر بگیرید: فناوریهای جدید مانند IoT، هوش مصنوعی و اتوماسیون پیشرفته به سرعت در حال ورود به صنعت بستهبندی هستند. دستگاهی را انتخاب کنید که امکان ارتقا و یکپارچهسازی با این فناوریهای آینده را داشته باشد.

شرکت دانشبنیان مهندسی فروهر تیسفون با بهرهگیری از 20 سال تجربه در طراحی و ساخت تجهیزات بستهبندی صنعتی و ثبت دو اختراع در این حوزه، آماده است تا با مشاوره تخصصی، طراحی سفارشی و پشتیبانی جامع، در کنار شما باشد. از دستگاههای دستی ساده برای تولیدات کوچک تا خطوط اتوماتیک کامل برای کارخانههای بزرگ، تیسفون راهحل مناسب برای هر نیازی دارد.

اگر قصد راهاندازی یک خط تولید مایعات خودرو را دارید یا میخواهید خط موجود خود را ارتقا دهید، کارشناسان تیسفون آمادهاند تا با بازدید از محل، بررسی نیازهای شما و ارائه پیشنهادات فنی-اقتصادی، بهترین راهحل را به شما معرفی کنند. با تیسفون، شریکی مطمئن برای رشد کسبوکار خود پیدا کنید.

سوالات متداول

1. تفاوت اصلی بین دستگاه پرکن وزنی و حجمی چیست و کدام برای روغن موتور مناسبتر است؟

دستگاه پرکن وزنی بر اساس وزن محصول کار میکند و دقت بسیار بالایی دارد (معمولاً ±0.1 گرم). این روش برای محصولاتی که دانسیته آنها ممکن است با تغییر دما یا فرمولاسیون تغییر کند، ایدهآل است. دستگاه پرکن حجمی (مانند پیستونی یا فلومتریک) بر اساس حجم کار میکند و سرعت بالاتری دارد اما دقت کمی پایینتر است (±0.5% تا 1%).

برای روغن موتور، هر دو روش مناسب هستند اما انتخاب بستگی به اولویتهای شما دارد. اگر تنوع بالایی در محصولات دارید (روغنهای با ویسکوزیتههای مختلف)، سیستم وزنی بهتر است چون نیاز به تنظیمات کمتری دارد. اما اگر حجم تولید بالاست و محصول شما یکنواخت است، سیستم پیستونی سریعتر و مقرونبهصرفهتر خواهد بود. برای مثال، اگر روزانه 5000 بطری تولید میکنید، سیستم پیستونی میتواند تا 30% سریعتر باشد.

2. دستگاه پرکن چه ظرفیتی برای یک واحد تولیدی متوسط مناسب است؟

ظرفیت دستگاه باید بر اساس میزان تولید واقعی و برنامههای رشد شما محاسبه شود. برای یک واحد متوسط که قصد تولید 3000 تا 5000 بطری در روز (با شیفت 8 ساعته) را دارد، دستگاهی با ظرفیت 600 تا 800 بطری در ساعت مناسب است. این یعنی دستگاهی با 2 تا 4 نازل که بتواند هر دقیقه 10 تا 13 بطری پر کند.

نکته مهم این است که همیشه 20-30% ظرفیت اضافی در نظر بگیرید تا در صورت افزایش تقاضا یا کاهش موقت راندمان دستگاه، با مشکل روبهرو نشوید. همچنین باید ظرفیت دستگاههای دیگر خط تولید (درپوشگذاری، برچسبزنی، کارتونینگ) را هم در نظر بگیرید تا گلوگاه ایجاد نشود. یک راهنمای کلی: اگر برنامه رشد 50% در 2-3 سال آینده دارید، دستگاهی با ظرفیت 50% بیشتر از نیاز فعلی انتخاب کنید.

3. چه استانداردهایی برای تولید و بستهبندی مایعات خودرو الزامی است؟

برای تولید و بستهبندی مایعات خودرو در ایران، رعایت استاندارد ISIRI (سازمان ملی استاندارد ایران) الزامی است. برای روغن موتور، استاندارد ISIRI 18529 و برای روغن ترمز استاندارد ISIRI 3561 باید رعایت شود. این استانداردها الزامات کیفی محصول، نحوه بستهبندی، برچسبگذاری و حجمهای مجاز را مشخص میکنند.

در سطح بینالمللی، استانداردهای مهم شامل ISO 9001 برای سیستم مدیریت کیفیت، OIML R87 برای دستگاههای پرکن و API (American Petroleum Institute) برای کیفیت روغنهای موتور است. اگر قصد صادرات دارید، گواهی CE برای تجهیزات و رعایت استانداردهای محیطزیستی نیز ضروری است. همچنین، برای کار با مواد قابل اشتعال (مانند برخی حلالها)، گواهی ATEX نیز لازم است. کارشناسان تیسفون میتوانند شما را در مورد استانداردهای مربوط به کسبوکار خاص شما راهنمایی کنند.

4. چطور میتوانم مطمئن شوم که دستگاه پرکن با ویسکوزیته بالای روغنهای صنعتی سازگار است؟

برای اطمینان از سازگاری دستگاه با روغنهای غلیظ، چند نکته مهم وجود دارد. اول، مشخصات فنی دستگاه را بررسی کنید و مطمئن شوید که محدوده ویسکوزیته قابل پذیرش آن، ویسکوزیته محصول شما را پوشش میدهد. روغنهای موتور معمولاً ویسکوزیته 50 تا 300 سانتیپواز دارند، پس دستگاه باید بتواند تا حداقل 500 سانتیپواز را کنترل کند.

دوم، نوع پمپ بسیار مهم است. پمپهای پیستونی و دندهای برای مایعات غلیظ عالی هستند، در حالی که پمپهای سانتریفیوژ برای ویسکوزیته بالا مناسب نیستند. سوم، قطر شیلنگها و نازلها باید مناسب باشد – برای روغنهای غلیظ، قطر حداقل 12 میلیمتر توصیه میشود. بهترین راه اطمینان، درخواست تست عملی با محصول واقعی شما در کارخانه سازنده است. تیسفون این امکان را فراهم میکند که قبل از خرید، نمونه محصول خود را برای تست بیاورید و عملکرد دستگاه را مشاهده کنید.

5. هزینه راهاندازی یک خط تولید کامل مایعات خودرو چقدر است؟

هزینه راهاندازی یک خط تولید کامل بستگی به ظرفیت، سطح اتوماسیون و کیفیت تجهیزات دارد. برای یک خط متوسط با ظرفیت 1000 بطری در ساعت (برای روغن موتور در بطری 1 لیتری)، هزینهها تقریباً به این صورت است:

دستگاه پرکن (4 نازله، نیمهاتوماتیک): 400-600 میلیون تومان دستگاه درپوشگذاری: 150-250 میلیون تومان دستگاه برچسبزنی: 100-180 میلیون تومان کانوایر و سیستم انتقال: 80-120 میلیون تومان دستگاه کدزنی: 50-80 میلیون تومان دستگاه کارتونینگ: 200-350 میلیون تومان تجهیزات جانبی (مخازن، پمپها، فیلترها): 100-150 میلیون تومان

جمع کل برای خط کامل: 1.1 تا 1.7 میلیارد تومان

این هزینهها شامل نصب و راهاندازی نمیشود که معمولاً 5-10% هزینه تجهیزات است. برای استارتآپها یا واحدهای کوچک، میتوان با دستگاههای نیمهاتوماتیک شروع کرد و با رشد کسبوکار، تجهیزات را ارتقا داد. تیسفون برنامههای خرید اقساطی و مشاوره برای بهینهسازی سرمایهگذاری ارائه میدهد.

6. چه مدت زمان برای نصب و راهاندازی دستگاه پرکن نیاز است؟

زمان نصب و راهاندازی به پیچیدگی دستگاه و آمادگی محل نصب بستگی دارد. برای یک دستگاه پرکن نیمهاتوماتیک ساده، زمان نصب معمولاً 3 تا 5 روز کاری است که شامل نصب فیزیکی، اتصالات برقی و پنوماتیک، و تنظیمات اولیه میشود.

برای دستگاههای اتوماتیک پیشرفته یا خطوط تولید کامل، زمان نصب میتواند 2 تا 4 هفته طول بکشد. این شامل نصب تمام تجهیزات، یکپارچهسازی سیستمهای کنترل، کالیبراسیون دقیق و تستهای عملکردی است.

قبل از نصب، باید زیرساختهای لازم آماده باشد: برق صنعتی سهفاز با ولتاژ مناسب، هوای فشرده با فشار 6-8 بار و کیفیت مناسب (خشک و بدون روغن)، فضای کافی با کف صاف و سطح، و سیستم تخلیه (در صورت نیاز). همچنین 1-2 روز برای آموزش اپراتورها در نظر بگیرید. تیسفون قبل از نصب، یک بازرسی اولیه از محل انجام میدهد و چکلیست آمادگی را ارائه میکند تا از یک نصب روان اطمینان حاصل شود.

7. آیا میتوان دستگاه پرکن را برای انواع مختلف مایعات (روغن، ضدیخ، مایع ترمز) استفاده کرد؟

بله، بسیاری از دستگاههای پرکن مدرن طراحی انعطافپذیری دارند که امکان کار با مایعات مختلف را فراهم میکنند، اما با چند شرط مهم. اول، ویسکوزیته تمام محصولات باید در محدوده قابل قبول دستگاه باشد. دوم، باید بین محصولات مختلف، تمیزکاری کامل انجام شود تا آلودگی متقاطع رخ ندهد.

برای تولیدکنندگانی که تنوع محصول دارند، سیستمهای CIP (Clean-in-Place) بسیار مفید هستند. این سیستمها به صورت خودکار خطوط و دستگاه را با استفاده از حلال مناسب تمیز میکنند و زمان تعویض محصول را از چند ساعت به کمتر از 30 دقیقه کاهش میدهند.

نکته مهم: اگر یکی از محصولات شما حساس به رطوبت است (مانند روغن ترمز DOT)، باید مطمئن شوید که سیستم تمیزکاری قادر به خشک کردن کامل است. همچنین، برخی دستگاهها با قابلیت تعویض سریع (quick change) طراحی شدهاند که امکان تعویض نازلها یا سیلندرها برای محصولات با ویسکوزیتههای بسیار متفاوت را در کمتر از 10 دقیقه فراهم میکنند. کارشناسان تیسفون میتوانند با بررسی پورتفولیو محصولات شما، مناسبترین راهحل را پیشنهاد دهند.

8. چه فاکتورهایی بر دقت پرکنی تاثیر میگذارند و چطور میتوان آن را بهینه کرد؟

دقت پرکنی تحت تاثیر عوامل متعددی است. اول، ویسکوزیته مایع که با تغییر دما میتواند تغییر کند. برای حفظ دقت، دمای محصول باید ثابت نگه داشته شود (معمولاً 20-25 درجه سانتیگراد). برخی خطوط تولید از سیستمهای کنترل دما استفاده میکنند.

دوم، فشار هوا (در دستگاههای پنوماتیک) باید کاملاً ثابت باشد. نوسان حتی 0.5 بار میتواند دقت را 2-3% تحت تاثیر قرار دهد. استفاده از رگولاتور با کیفیت و نصب مخزن هوای بافر (air tank) این مشکل را حل میکند.

سوم، سرعت پرکنی نیز مهم است. پرکنی بسیار سریع باعث میشود که مایع کف کند یا به دلیل اینرسی، بیش از حد مشخص پمپ شود. بهینهترین سرعت باید با تست تجربی مشخص شود. معمولاً برای روغن موتور، سرعت 30-50 میلیلیتر در ثانیه بهینه است.

چهارم، کالیبراسیون منظم ضروری است. پیشنهاد میشود هفتهای یک بار، دقت دستگاه را با وزن کردن 10 نمونه بررسی کنید. اگر انحراف بیش از حد مجاز باشد، دستگاه را مجدداً کالیبره کنید. پنجم، وضعیت فیزیکی قطعات مانند نازلها، واشرها و شیرها باید منظماً بازرسی شود. فرسودگی این قطعات میتواند منجر به نشتی و کاهش دقت شود.