تصور کنید در حال پرکردن تیوپهای خمیر دندان هستید، اما دستگاه شما برای آب میوه طراحی شده است. نتیجه؟ توقف خط تولید، اتلاف مواد اولیه و از دست رفتن زمان طلایی تولید.

این دقیقاً چالشی است که بسیاری از تولیدکنندگان در صنایع غذایی، دارویی، آرایشی و بهداشتی با آن روبرو میشوند. انتخاب نادرست سیستم دوزینگ نه تنها هزینههای عملیاتی را افزایش میدهد، بلکه میتواند کیفیت محصول نهایی را نیز تحت تاثیر قرار دهد.

در این راهنما، شما با معیارهای تکنیکی دقیق برای انتخاب دستگاه پرکن براساس ویسکوزیته آشنا خواهید شد. از مایعات رقیق مانند سرم و محلولهای شستشو گرفته تا مواد غلیظ نظیر کرمها، ژلها و خمیرها، هر مادهای نیازمند سیستم دوزینگ مخصوص خود است.

با تجربه 20 ساله شرکت دانشبنیان مهندسی فروهر تیسفون در طراحی و تولید تجهیزات بستهبندی صنعتی، این راهنما را به صورتی تهیه کردهایم که بتوانید با اطمینان کامل، بهترین تصمیم را برای خط تولید خود بگیرید.

1. ویسکوزیته چیست و چرا در انتخاب سیستم دوزینگ اهمیت دارد؟

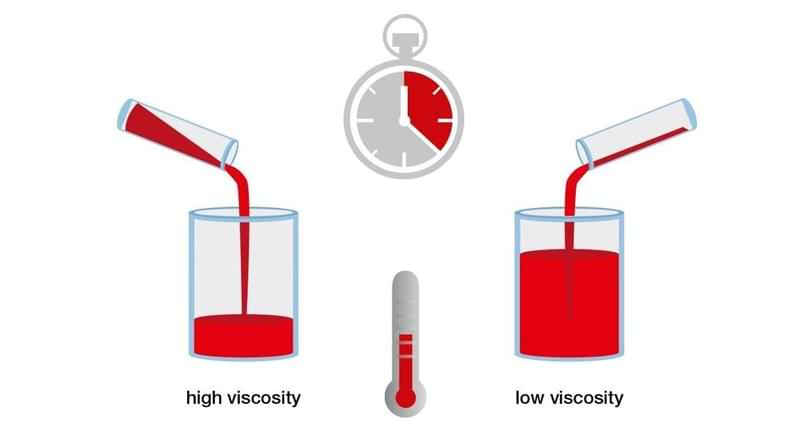

ویسکوزیته به زبان ساده، معیاری برای سنجش مقاومت یک سیال در برابر جریان است. هرچه ویسکوزیته بالاتر باشد، ماده غلیظتر بوده و جریان آن دشوارتر خواهد بود.

چرا ویسکوزیته در دوزینگ حیاتی است؟

وقتی صحبت از سیستم دوزینگ میشود، ویسکوزیته تعیینکننده اصلی نوع تکنولوژی پرکنی است که باید استفاده کنید. دلایل این اهمیت عبارتند از:

دقت دوزینگ: مواد با ویسکوزیتههای مختلف، رفتار جریان متفاوتی دارند. سیستمی که برای مایعات رقیق دقت بالایی دارد، ممکن است در مواد غلیظ خطای قابل توجهی داشته باشد.

سرعت پرکن: زمان تخلیه ماده از نازل یا شیر دوزینگ به شدت تحت تاثیر ویسکوزیته است. در مواد غلیظ، نیاز به سیستمهای فشار بالاتر یا مکانیزمهای پیستونی داریم.

جلوگیری از چکهکاری (Dripping): مایعات رقیق تمایل به چکهکاری پس از قطع جریان دارند، در حالی که مواد غلیظ ممکن است در نازل باقی بمانند و مشکلات بهداشتی ایجاد کنند.

هزینه نگهداری: سیستمهای دوزینگ نامناسب، سریعتر دچار فرسایش میشوند و هزینههای تعمیر و نگهداری را افزایش میدهند.

مشاهده محصولات: دستگاه تیوپ پرکن خمیردندان

واحدهای اندازهگیری ویسکوزیته

در صنعت بستهبندی، معمولاً با دو واحد اصلی روبرو هستیم:

- سانتیپواز (cP): واحد متداول در بسیاری از صنایع. به عنوان مثال، آب در دمای اتاق حدود 1 سانتیپواز ویسکوزیته دارد.

- پاسکال-ثانیه (Pa·s): واحد استاندارد SI که معمولاً در مستندات فنی استفاده میشود (1 Pa·s = 1000 cP).

برای درک بهتر، به این مثالها توجه کنید:

- آب: 1 cP

- شیر: 3 cP

- روغن موتور SAE 10: 85-140 cP

- عسل: 2,000-10,000 cP

- کچاپ: 50,000-100,000 cP

- خمیر دندان: 70,000-100,000 cP

مطالعه بیشتر: نحوه تنظیم سرعت پر کردن مواد با ویسکوزیته مختلف

2. طبقهبندی مواد براساس ویسکوزیته

برای انتخاب صحیح سیستم دوزینگ، ابتدا باید مواد را براساس ویسکوزیته طبقهبندی کنیم:

مایعات رقیق (Low Viscosity) – کمتر از 100 cP

ویژگیها: جریان آزاد، سیالیت بالا، تمایل به چکهکاری

نمونههای صنعتی:

- محلولهای شستشو و ضدعفونیکننده

- شربتهای دارویی رقیق

- سرم و محلولهای وریدی

- آب میوه و نوشیدنیهای مایع

- ادکلن و عطرهای الکلی

چالشهای دوزینگ:

- خطر چکهکاری پس از قطع جریان

- نیاز به سیستم Anti-drip

- حساسیت به تغییرات دما

مایعات با ویسکوزیته متوسط (Medium Viscosity) – 100 تا 5,000 cP

ویژگیها: جریان کنترلشده، حالت بینابینی

نمونههای صنعتی:

- شامپو و مایع دستشویی

- لوسیونهای بدن

- سسهای مایع (سس سویا، سس گوجه رقیق)

- روغنهای خوراکی و آرایشی

- شربتهای غلیظ دارویی

چالشهای دوزینگ:

- نیاز به تنظیم دقیق سرعت پرکن

- احتمال تشکیل حباب هوا

- تاثیر دما بر دقت دوزینگ

مواد نیمهغلیظ (Semi-Thick Materials) – 5,000 تا 50,000 cP

ویژگیها: جریان کند، نیاز به فشار یا مکانیزم مکانیکی

نمونههای صنعتی:

- کرمهای مرطوبکننده پوست

- ژلهای آرایشی و بهداشتی

- سسهای غلیظ (مایونز، سس سالاد)

- پماد و مرهمهای دارویی

- عسل طبیعی

چالشهای دوزینگ:

- نیاز به سیستم پمپاژ قویتر

- احتمال باقی ماندن ماده در نازل

- نیاز به سیستم تمیزکاری مناسب

مواد غلیظ و خمیری (Thick & Paste Materials) – بالاتر از 50,000 cP

ویژگیها: فاقد جریان طبیعی، نیاز به فشار بالا یا سیستم پیستونی

نمونههای صنعتی:

- خمیر دندان و خمیر اصلاح

- کرمهای ضدآفتاب غلیظ

- ژلهای موی قوی

- خمیرهای مواد غذایی

- رنگها و چسبهای صنعتی

چالشهای دوزینگ:

- نیاز به نیروی فشاری بسیار بالا

- خطر جدایش فازها (Phase Separation)

- دشواری در تمیزکاری و نگهداری

- نیاز به سیستمهای تخصصی مانند پرکن پیستونی

مواد با ویسکوزیته متغیر (Non-Newtonian Fluids)

برخی مواد رفتار ویسکوزیته متغیر دارند، یعنی ویسکوزیته آنها با تغییر نرخ برش (shear rate) یا دما تغییر میکند:

تیکسوتروپیک (Thixotropic): با افزایش تنش برشی، ویسکوزیته کاهش مییابد (مثال: کچاپ، رنگ)

دایلاتانت (Dilatant): با افزایش تنش برشی، ویسکوزیته افزایش مییابد (مثال: آرد ذرت در آب)

برای این مواد، انتخاب سیستم دوزینگ پیچیدهتر است و نیاز به مشاوره تخصصی دارد.

مطالعه بیشتر: 10 اشتباه رایج در خرید تیوپ پرکن که باید از آنها اجتناب کنید

3. انواع سیستمهای دوزینگ و کاربرد آنها

هر سیستم دوزینگ برای محدوده خاصی از ویسکوزیته طراحی شده است. در این بخش، با رایجترین تکنولوژیهای دوزینگ آشنا میشوید:

3.1. سیستم دوزینگ حجمی با پمپ (Volumetric Pump Filling)

محدوده ویسکوزیته: 1 تا 10,000 cP

اصل کار: استفاده از پمپهای حجمی (پیستونی، روتاری یا پریستالتیک) برای انتقال حجم مشخصی از ماده به داخل بستهبندی.

مزایا:

- دقت بالا در محدوده وسیعی از مایعات

- قابلیت کار با مواد حساس (بدون تماس با هوا در پمپهای پریستالتیک)

- سرعت بالای دوزینگ

- قابلیت برنامهریزی حجمهای مختلف

معایب:

- نیاز به نگهداری دورهای پمپها

- هزینه اولیه بالاتر نسبت به سیستمهای ساده

- محدودیت در کار با مواد بسیار غلیظ (بالای 10,000 cP)

کاربردها:

- پرکن مایعات شستشوی ظروف و لباس

- دوزینگ شامپو و مایع دستشویی

- پرکن شربتهای دارویی

- سیستم پرکن روغنهای خوراکی

3.2. سیستم دوزینگ پیستونی (Piston Filling System)

محدوده ویسکوزیته: 100 تا 200,000+ cP

اصل کار: استفاده از پیستون برای مکش و تخلیه دقیق ماده. پیستون با حرکت به عقب، ماده را از مخزن میمکد و با حرکت به جلو، آن را به داخل بستهبندی تزریق میکند.

مزایا:

- بهترین انتخاب برای پرکن مواد غلیظ

- دقت بسیار بالا (خطای کمتر از 0.5%)

- قابلیت کار با مواد خمیری و نیمهجامد

- مناسب برای مواد حاوی ذرات (مانند مربا)

معایب:

- سرعت کمتر نسبت به سیستمهای پمپی

- نیاز به نگهداری بیشتر

- قیمت بالاتر

کاربردها:

- پرکن تیوپ خمیر دندان

- دوزینگ کرمهای آرایشی غلیظ

- سیستم پرکن مایونز و سسهای غلیظ

- دستگاه پرکن پماد دارویی

3.3. سیستم دوزینگ گرانشی (Gravity Filling)

محدوده ویسکوزیته: 1 تا 500 cP

اصل کار: تخلیه ماده از مخزن بالایی به داخل بستهبندی تحت نیروی گرانش. زمان پرکن با شیر کنترل میشود.

مزایا:

- سادهترین و ارزانترین سیستم

- نگهداری آسان

- مناسب برای مواد کمدانسیته و رقیق

معایب:

- دقت پایین نسبت به سایر روشها

- سرعت محدود

- فقط برای مایعات رقیق کاربرد دارد

- حساس به تغییرات ارتفاع مخزن

کاربردها:

- پرکن آب آشامیدنی

- دوزینگ مایعات بسیار رقیق

- کاربردهای غیرحساس به دقت دوزینگ

3.4. سیستم دوزینگ با فلومتر (Flowmeter Filling)

محدوده ویسکوزیته: 1 تا 5,000 cP

اصل کار: استفاده از فلومترهای الکترومغناطیسی یا کوریولیس برای اندازهگیری دقیق جریان و کنترل حجم دوزینگ.

مزایا:

- دقت بسیار بالا

- کنترل real-time دوزینگ

- قابلیت کالیبراسیون آسان

- بدون نیاز به تماس مکانیکی با ماده

معایب:

- هزینه بالای اولیه

- نیاز به برق پایدار

- محدودیت در کار با مواد غلیظ

کاربردها:

- صنایع دارویی با نیاز به دقت بالا

- پرکن مواد شیمیایی گرانقیمت

- سیستمهای دوزینگ صنایع غذایی با استانداردهای بالا

3.5. سیستم دوزینگ با پمپ پریستالتیک (Peristaltic Pump Filling)

محدوده ویسکوزیته: 1 تا 50,000 cP

اصل کار: استفاده از رولرها یا انگشتانهها که شیلنگ انعطافپذیر را فشرده و ماده را بدون تماس مستقیم پمپ میکنند.

مزایا:

- بدون آلودگی متقابل (ماده فقط با شیلنگ تماس دارد)

- مناسب برای مواد حساس، استریل یا خورنده

- نگهداری آسان (تنها قطعه مصرفی شیلنگ است)

- قابلیت کار با مواد حاوی ذرات

معایب:

- شیلنگ نیاز به تعویض دورهای دارد

- برای حجمهای بالا ممکن است کارآمد نباشد

- محدودیت در فشار کاری

کاربردها:

- صنایع دارویی و بیوتکنولوژی

- پرکن مواد شیمیایی خورنده

- دوزینگ مواد غذایی استریل

- آزمایشگاهها و تولیدات کوچک

مطالعه بیشتر: انواع قیف و مجاری تخلیه برای مواد چسبناک

4. انتخاب دستگاه پرکن براساس ویسکوزیته: راهنمای گام به گام

حال که با انواع سیستمهای دوزینگ آشنا شدید، زمان آن رسیده که یاد بگیریم چگونه بهترین گزینه را برای نیاز خود انتخاب کنیم.

گام 1: تعیین دقیق ویسکوزیته ماده

قبل از هر تصمیمی، باید ویسکوزیته ماده خود را به صورت دقیق اندازهگیری کنید. این کار به دو روش انجام میشود:

روش آزمایشگاهی: استفاده از ویسکومتر برای اندازهگیری دقیق در دمای کاری. این روش برای مواد حساس و تولیدات صنعتی توصیه میشود.

روش مقایسهای: مقایسه ماده خود با مواد شناختهشده در جدولهای استاندارد. این روش برای ارزیابی اولیه مناسب است.

نکته مهم: ویسکوزیته بسیاری از مواد با دما تغییر میکند. حتماً ویسکوزیته را در دمای کاری خط تولید خود اندازهگیری کنید، نه دمای محیط.

گام 2: شناسایی ویژگیهای فیزیکی و شیمیایی ماده

علاوه بر ویسکوزیته، عوامل دیگری نیز در انتخاب سیستم دوزینگ نقش دارند:

خاصیت خورندگی: آیا ماده اسیدی، قلیایی یا خورنده است؟ این موضوع جنس قطعات در تماس با ماده را تعیین میکند (استنلس استیل، تفلون یا مواد پلیمری).

حساسیت به هوا: برخی مواد نظیر داروهای بیولوژیک یا مواد غذایی فاسدشدنی نباید با هوا تماس داشته باشند. برای این موارد، سیستمهای بسته یا پریستالتیک مناسبترند.

وجود ذرات معلق: آیا ماده شما حاوی ذرات جامد است (مانند مربا با تکه میوه)؟ در این صورت به سیستمی نیاز دارید که قطعات آن گرفتگی نکند.

حساسیت به دما: برخی مواد در دماهای بالا یا پایین خاصیت خود را از دست میدهند. سیستم دوزینگ نباید باعث تغییر دمای قابل توجه شود.

استانداردهای بهداشتی: برای مواد غذایی، دارویی و آرایشی، قطعات دستگاه باید استانداردهای FDA، GMP یا سایر مجوزهای بهداشتی را داشته باشند.

گام 3: تعیین حجم و سرعت تولید

حجم دوزینگ: آیا نیاز به پرکن تیوپهای کوچک 5 میلیلیتری دارید یا بطریهای 500 میلیلیتری؟ محدوده حجمی سیستم باید با نیاز شما همخوانی داشته باشد.

سرعت تولید: چند واحد در ساعت نیاز دارید؟ سیستمهای دستی برای تولیدات کوچک (تا 500 واحد/ساعت)، نیمهاتوماتیک برای تولیدات متوسط (500-3000 واحد/ساعت) و تماماتوماتیک برای تولیدات انبوه (بالای 3000 واحد/ساعت) مناسب هستند.

قابلیت انعطاف: آیا قصد دارید محصولات متنوع با حجمها و ویسکوزیتههای مختلف را پرکن کنید؟ در این صورت به سیستمی نیاز دارید که تنظیمات آن آسان باشد.

گام 4: ارزیابی دقت مورد نیاز

دقت دوزینگ به صنعت و نوع محصول بستگی دارد:

دقت بالا (خطای کمتر از ±0.5%): صنایع دارویی، محصولات گرانقیمت، مواد شیمیایی خاص

دقت متوسط (خطای ±1-2%): صنایع آرایشی و بهداشتی، مواد غذایی بستهبندی شده

دقت استاندارد (خطای ±2-5%): محصولات انبوه با حاشیه سود پایین، مواد غیرحساس

سیستمهای پیستونی و فلومتری بالاترین دقت را ارائه میدهند، در حالی که سیستمهای گرانشی دقت کمتری دارند.

گام 5: بررسی محدودیتهای فضایی و نصب

فضای موجود: دستگاههای اتوماتیک معمولاً فضای بیشتری نیاز دارند. اندازه دقیق محل نصب را اندازهگیری کنید.

نیازهای تاسیساتی: آیا برق سه فاز، هوای فشرده یا آب سرد در دسترس است؟ این موارد در انتخاب نوع دستگاه موثرند.

قابلیت یکپارچگی: آیا دستگاه پرکن باید با سایر تجهیزات خط تولید (مانند دستگاه کارتونینگ، لیبل زن، کدگذاری) همگامسازی شود؟

گام 6: محاسبه هزینه کل مالکیت (TCO)

فقط به قیمت خرید نگاه نکنید. هزینه کل مالکیت شامل:

هزینه اولیه: قیمت خرید دستگاه و نصب

هزینههای عملیاتی: مصرف برق، هوای فشرده، آب

هزینههای نگهداری: قطعات یدکی، سرویس دورهای، مواد روانکار

هزینه توقف تولید: زمان خرابی، تعویض فرمت، نگهداری برنامهریزیشده

هزینه اتلاف مواد: دقت پایین یا ضایعات در راهاندازی

یک سیستم دوزینگ با قیمت بالاتر اما دقت و قابلیت اطمینان بیشتر، در بلندمدت ممکن است مقرونبهصرفهتر باشد.

گام 7: مشاوره با متخصصان

انتخاب سیستم دوزینگ تصمیم تکنیکی پیچیدهای است. قبل از خرید نهایی:

- نمونه محصول خود را برای تست به سازنده ارسال کنید

- از تجربیات شرکتهایی که محصولات مشابه تولید میکنند استفاده کنید

- امکان بازدید از خطوط تولید مشابه را فراهم کنید

- درخواست دموی عملی دستگاه با محصول واقعی خود را مطرح کنید

شرکت فروهر تیسفون با بیش از دو دهه تجربه در طراحی و تولید سیستمهای دوزینگ، مشاوره رایگان برای انتخاب بهترین سیستم متناسب با نیاز شما ارائه میدهد.

مطالعه بیشتر: تنظیمات ویژه برای پرکردن مایعات غلیظ و چسبناک

5. چالشهای رایج در دوزینگ مواد غلیظ و راهحلها

پرکن مواد غلیظ چالشهای منحصربهفردی دارد که شناخت و رفع آنها برای کارایی بهینه خط تولید ضروری است.

چالش 1: باقی ماندن ماده در نازل (Nozzle Residue)

علت: مواد غلیظ پس از قطع جریان، به دلیل چسبندگی بالا در سر نازل باقی میمانند.

مشکلات ناشی:

- افت بهداشت محصول

- خشک شدن ماده و مسدود شدن نازل

- اتلاف مواد اولیه

- نیاز به توقفهای مکرر برای تمیزکاری

راهحلهای عملی:

- استفاده از نازلهای با طراحی ویژه: نازلهایی که سطح داخلی صیقلی و بدون زاویه مرده دارند، کمتر دچار این مشکل میشوند.

- سیستم Cut-Off سریع: مکانیزمی که جریان را به صورت ناگهانی قطع میکند و از کشیده شدن ماده جلوگیری میکند.

- نازلهای خودتمیزشونده: برخی دستگاههای پیشرفته از نازلهایی استفاده میکنند که پس از هر دوزینگ، با حرکت مکانیکی ماده اضافی را پاک میکنند.

- تنظیم فشار پسرانش (Back Pressure): ایجاد خلاء یا فشار منفی ملایم پس از قطع جریان، ماده را به داخل نازل میکشد و از چکهکاری جلوگیری میکند.

چالش 2: تشکیل حباب هوا در ماده

علت: در مواد غلیظ، حبابهای هوا راحتتر گیر میکنند و به سختی به سطح میآیند.

مشکلات ناشی:

- عدم دقت در دوزینگ (حجم کمتر از مقدار تنظیمشده)

- مشکل در ظاهر محصول نهایی

- در صنایع دارویی و آرایشی، کاهش کیفیت درکشده توسط مصرفکننده

راهحلهای عملی:

- مخزن با سیستم Deaeration: مخازنی که با خلاء یا همزن آرام، هوای محبوس در ماده را خارج میکنند.

- طراحی صحیح مسیر انتقال ماده: اجتناب از زوایای تند و نقاط مرده که هوا در آنها به دام میافتد.

- کنترل سرعت پرکن: سرعت آهستهتر در ابتدای دوزینگ از ورود هوا جلوگیری میکند.

- استفاده از پمپهای مناسب: پمپهای پریستالتیک یا پیستونی کمتر باعث ایجاد حباب میشوند.

چالش 3: جدایش فازها (Phase Separation)

علت: برخی مواد غلیظ ناهمگن هستند و در مدت زمان طولانی یا تحت فشار، اجزای آنها از هم جدا میشوند.

مشکلات ناشی:

- تغییر ویسکوزیته در طول فرآیند پرکن

- عدم یکنواختی محصول نهایی

- مسدود شدن نازل با ذرات سنگینتر

راهحلهای عملی:

- سیستم همزن در مخزن: نگهداشتن ماده در حالت همگن با همزن آهسته و پیوسته

- دوزینگ از کف مخزن: در مواد دارای رسوب، کشیدن ماده از کف مخزن یکنواختی بیشتری ایجاد میکند.

- حجم مخزن متناسب: استفاده از مخزن با حجم مناسب که ماده مدت زمان کمتری در آن بماند.

چالش 4: فشار بالای مورد نیاز برای پمپاژ

علت: مقاومت بالای مواد غلیظ در برابر جریان

مشکلات ناشی:

- سرعت پایین خط تولید

- فشار زیاد بر اجزای دستگاه و کاهش عمر مفید

- مصرف انرژی بالا

راهحلهای عملی:

- پیشگرم کردن ماده: بسیاری از مواد غلیظ با افزایش دما سیالیت بیشتری پیدا میکنند. سیستم گرمایش ملایم در مخزن یا خط انتقال میتواند مفید باشد.

- استفاده از سیستم پیستونی قوی: این دستگاهها با قدرت بالا و طراحی بهینه استفاده میکنند که میتوانند مواد با ویسکوزیته بسیار بالا را به راحتی پرکن کنند.

- کاهش طول لولههای انتقال: هرچه مسیر انتقال کوتاهتر باشد، نیاز به فشار کمتر است.

- استفاده از لولهها با قطر مناسب: قطر بزرگتر لولهها مقاومت را کاهش میدهد، اما باید متناسب با ویسکوزیته انتخاب شود.

چالش 5: تمیزکاری و نگهداری دشوار

علت: چسبندگی و خشک شدن مواد غلیظ

مشکلات ناشی:

- زمان توقف طولانی برای شستشو

- آلودگی متقابل بین محصولات مختلف

- کاهش بهداشت و افزایش ریسک میکروبی

راهحلهای عملی:

- طراحی CIP (Clean-In-Place): سیستمهایی که امکان شستشوی اتوماتیک بدون باز کردن قطعات را دارند، زمان و هزینه را به شدت کاهش میدهند.

- استفاده از قطعات قابل جداسازی سریع: طراحی modular که اجازه باز کردن و شستشوی سریع قطعات کلیدی را میدهد.

- انتخاب جنس مناسب قطعات: سطوح استنلس استیل صیقلی یا پوششهای ضد چسبندگی، تمیزکاری را آسانتر میکنند.

- برنامه نگهداری پیشگیرانه: تمیزکاری منظم قبل از خشک شدن کامل مواد، از تجمع رسوبات جلوگیری میکند.

6. نکات تکنیکی برای بهینهسازی دقت دوزینگ

دقت دوزینگ تنها به انتخاب دستگاه مناسب وابسته نیست. عوامل متعددی در دقت نهایی موثرند:

6.1. کالیبراسیون منظم دستگاه

چرا کالیبراسیون مهم است؟

- قطعات دستگاه در طول زمان دچار فرسایش میشوند

- تغییرات دما محیط بر دقت تاثیر میگذارد

- مواد اولیه ممکن است خواص متفاوتی داشته باشند

فرکانس کالیبراسیون پیشنهادی:

- صنایع دارویی: هر شیفت کاری

- صنایع غذایی و آرایشی: روزانه یا هفتگی

- سایر صنایع: ماهانه

روش کالیبراسیون:

- پرکن 10 نمونه متوالی

- توزین دقیق هر نمونه

- محاسبه میانگین و انحراف معیار

- تنظیم پارامترهای دستگاه در صورت نیاز

- تست مجدد تا رسیدن به دقت مطلوب

6.2. کنترل دمای ماده و محیط

تاثیر دما بر ویسکوزیته: بسیاری از مواد با افزایش 10 درجه سانتیگراد، ویسکوزیته خود را 20-30% کاهش میدهند. این تغییر میتواند دقت دوزینگ را به شدت تحت تاثیر قرار دهد.

راهکارها:

- استفاده از مخزن دارای سیستم کنترل دما

- نصب دستگاه در محیط با دمای کنترلشده

- اندازهگیری دمای ماده قبل از شروع تولید

- تنظیم پارامترهای دستگاه متناسب با دمای کاری

6.3. انتخاب صحیح سرعت پرکن

تاثیر سرعت بر دقت: سرعت بیش از حد میتواند باعث:

- عدم تخلیه کامل پیستون یا پمپ

- ورود حباب هوا

- خطای زمانبندی در قطع جریان

توصیه عملی: برای مواد غلیظ، سرعت پرکن را 70-80% از حداکثر ظرفیت تنظیم کنید. این موضوع تعادل بهینهای بین سرعت تولید و دقت ایجاد میکند.

6.4. استفاده از سنسورهای کنترل کیفیت

سنسورهای وزنی: نصب سیستم توزین آنلاین که هر محصول پرکنشده را بررسی و محصولات خارج از تلرانس را حذف میکند.

سنسورهای سطح: کنترل سطح مواد در مخزن برای اطمینان از فشار ثابت

سنسورهای دما: نظارت مستمر بر دمای ماده و هشدار در صورت انحراف

سنسورهای ویسکوزیته: در تولیدات حساس، سنسورهای آنلاین ویسکوزیته میتوانند تغییرات را شناسایی کرده و پارامترهای دستگاه را به صورت خودکار تنظیم کنند.

6.5. بهینهسازی زمانبندی

زمان پرکن: تنظیم مناسب زمان باز و بسته شدن شیر یا حرکت پیستون

زمان استراحت: در مواد بسیار غلیظ، دادن زمان کافی برای استقرار ماده در بستهبندی قبل از حرکت به ایستگاه بعدی

زمان پیشپرکن: برای جلوگیری از هوای محبوس در خط، قبل از شروع دوزینگ اصلی، یک دوزینگ آزمایشی انجام دهید.

7. مطالعات موردی: انتخاب صحیح سیستم دوزینگ در صنایع مختلف

مطالعه موردی 1: کارخانه تولید خمیر دندان

چالش: تولیدکنندهای با ظرفیت 5000 تیوپ خمیر دندان در شیفت، با مشکل عدم دقت در حجم پرکن و باقی ماندن ماده در نازل روبرو بود.

ویسکوزیته ماده: 80,000-100,000 cP

راهحل تیسفون: استفاده از دستگاه پرکن تیوپ اتوماتیک با سیستم پیستونی دوگانه که دارای ویژگیهای زیر بود:

- نازلهای استنلس استیل با پوشش ضد چسبندگی

- سیستم Cut-off پنوماتیک سریع

- کنترل دقیق فشار و سرعت پیستون

- سیستم CIP برای شستشوی سریع

نتیجه:

- افزایش دقت از 92% به 99.2%

- کاهش زمان شستشو بین محصولات از 45 دقیقه به 12 دقیقه

- کاهش اتلاف مواد از 3.5% به 0.8%

- افزایش سرعت تولید از 4200 به 5300 تیوپ در شیفت

مطالعه موردی 2: شرکت تولید کرمهای آرایشی

چالش: تولید همزمان 15 نوع کرم مرطوبکننده با ویسکوزیتههای متفاوت (5,000 تا 45,000 cP) و حجمهای مختلف (30 تا 200 میلیلیتر)

راهحل تیسفون: دستگاه پرکن نیمهاتوماتیک با قابلیت تنظیم سریع که شامل:

- سیستم پیستونی با قابلیت تعویض سریع اندازه پیستون

- پنل کنترل دیجیتال با حافظه 50 فرمول

- سیستم تنظیم آسان حجم و سرعت

- طراحی modular برای تعویض سریع قطعات

نتیجه:

- کاهش زمان تغییر فرمول (changeover) از 40 دقیقه به 8 دقیقه

- امکان تولید محصولات متنوع بدون نیاز به چند دستگاه جداگانه

- افزایش انعطافپذیری تولید و کاهش موجودی انبار

- بازگشت سرمایه در کمتر از 18 ماه

مطالعه موردی 3: کارخانه تولید سس و مایونز

چالش: پرکن سسهای غلیظ در بطریهای پلاستیکی با مشکل تشکیل حباب هوا و عدم یکنواختی ماده

ویسکوزیته ماده: 30,000-70,000 cP (بسته به دما)

راهحل تیسفون: سیستم پرکن ظروف با ویژگیهای:

- مخزن با سیستم همزن و خلاءزدایی

- پمپ پیستونی با طراحی ویژه برای مواد حاوی ذرات

- سیستم کنترل دمای مخزن در محدوده 20-25 درجه

- نازلهای Bottom-up filling برای کاهش ورود هوا

نتیجه:

- حذف تقریباً کامل حبابهای هوا در محصول نهایی

- افزایش سرعت پرکن از 25 به 40 بطری در دقیقه

- بهبود ظاهر محصول و رضایت مشتریان

- کاهش شکایات کیفی به میزان 78%

8. چکلیست نهایی انتخاب سیستم دوزینگ

قبل از تصمیمگیری نهایی، از تکمیل این چکلیست اطمینان حاصل کنید:

مشخصات ماده

- [ ] ویسکوزیته دقیق ماده در دمای کاری اندازهگیری شده است

- [ ] خواص فیزیکی و شیمیایی ماده (pH، خورندگی، حساسیت به هوا) شناسایی شده

- [ ] رفتار ویسکوزیته در برابر تغییرات دما و فشار بررسی شده

- [ ] وجود یا عدم وجود ذرات معلق مشخص است

- [ ] نوع ماده (نیوتنی یا غیرنیوتنی) تعیین شده

نیازهای تولید

- [ ] حجم دوزینگ مورد نیاز تعیین شده (حداقل و حداکثر)

- [ ] سرعت تولید مورد نظر مشخص است

- [ ] تعداد محصولات مختلف و فرکانس تعویض محصول ارزیابی شده

- [ ] دقت مورد نیاز براساس استانداردهای صنعت تعیین شده

- [ ] نیاز به یکپارچگی با سایر تجهیزات خط تولید بررسی شده

ملاحظات فنی

- [ ] فضای موجود برای نصب دستگاه اندازهگیری شده

- [ ] نیازهای تاسیساتی (برق، هوای فشرده، آب) بررسی شده

- [ ] الزامات بهداشتی و استانداردهای صنعتی شناسایی شده

- [ ] قابلیت دسترسی برای نگهداری و تمیزکاری ارزیابی شده

- [ ] نیاز به سیستمهای کنترل کیفیت آنلاین مشخص است

ملاحظات مالی

- [ ] بودجه اولیه خرید تعیین شده

- [ ] هزینههای عملیاتی و نگهداری برآورد شده

- [ ] محاسبه ROI (بازگشت سرمایه) انجام شده

- [ ] هزینه اتلاف مواد و توقف تولید در نظر گرفته شده

- [ ] امکان خرید اقساطی یا لیزینگ بررسی شده

پشتیبانی و خدمات

- [ ] سابقه و اعتبار سازنده بررسی شده

- [ ] خدمات پس از فروش و گارانتی مشخص است

- [ ] در دسترس بودن قطعات یدکی تایید شده

- [ ] امکان آموزش پرسنل فراهم است

- [ ] پشتیبانی فنی در زمان نصب و راهاندازی تضمین شده

9. نتیجهگیری

انتخاب سیستم دوزینگ مناسب، سرمایهگذاری استراتژیکی است که تاثیر مستقیم بر کیفیت محصول، بهرهوری خط تولید و سودآوری کسبوکار شما دارد. همانطور که در این راهنما دیدید، این انتخاب صرفاً بر اساس قیمت یا ظاهر دستگاه نیست، بلکه نیازمند درک عمیق از ویسکوزیته مواد، چالشهای فنی و نیازهای خاص تولید شماست.

نکات کلیدی که باید به خاطر بسپارید:

ویسکوزیته محور اصلی تصمیم است: از مایعات رقیق تا مواد غلیظ و خمیری، هر محدوده ویسکوزیته نیازمند تکنولوژی دوزینگ مخصوص خود است. اندازهگیری دقیق ویسکوزیته در دمای کاری، اولین و مهمترین گام در فرآیند انتخاب است.

دقت و سرعت باید متعادل باشند: دستگاهی که در آزمایشگاه دقت بالایی دارد، ممکن است در شرایط واقعی تولید با سرعت بالا، عملکرد مطلوبی نداشته باشد. به دنبال سیستمی باشید که تعادل بهینه بین این دو را ایجاد کند.

سرمایهگذاری بلندمدت را در نظر بگیرید: قیمت خرید تنها بخش کوچکی از هزینه کل مالکیت است. دقت بالا، کاهش اتلاف مواد، سرعت تولید بیشتر، و نگهداری آسانتر میتوانند تفاوت عمدهای در سودآوری ایجاد کنند.

از تجربه متخصصان استفاده کنید: هر خط تولید منحصربهفرد است. مشاوره با شرکتهایی که سابقه اثباتشده در طراحی و تولید سیستمهای دوزینگ دارند، میتواند از اشتباهات پرهزینه جلوگیری کند و زمان راهاندازی را به حداقل برساند.

شرکت دانشبنیان مهندسی فروهر تیسفون با بیش از 20 سال تجربه در طراحی و ساخت دستگاههای پرکن تیوپ، دستگاههای پرکن ظروف و سیستمهای کارتونینگ، آماده است تا در کنار شما برای انتخاب بهترین راهحل متناسب با نیازهای تولیدیتان باشد.

گام بعدی شما

اکنون که با اصول انتخاب سیستم دوزینگ براساس ویسکوزیته آشنا شدید، وقت آن است که:

- ویسکوزیته محصول خود را اندازهگیری کنید – اگر امکان آزمایش آزمایشگاهی ندارید، با ارسال نمونه به تیسفون، این کار را به صورت رایگان انجام دهید.

- نیازهای تولید خود را مشخص کنید – حجم دوزینگ، سرعت، تعداد محصولات و دقت مورد نیاز را یادداشت کنید.

- با متخصصان تیسفون تماس بگیرید – تیم مشاوره فنی ما آماده است تا با بررسی دقیق نیازهای شما، بهترین راهحل را پیشنهاد دهد.

تولید موفق از انتخاب درست شروع میشود. اجازه دهید تیسفون در این مسیر همراه شما باشد.

10. سوالات متداول (FAQ)

1. چگونه ویسکوزیته دقیق محصول خود را اندازهگیری کنم؟

برای اندازهگیری دقیق ویسکوزیته، بهترین روش استفاده از ویسکومتر آزمایشگاهی است. انواع مختلفی از ویسکومترها وجود دارند:

- ویسکومتر چرخشی (Rotational): برای طیف وسیعی از ویسکوزیتهها مناسب است و در آزمایشگاههای کنترل کیفیت رایج است.

- ویسکومتر کاپیلاری: برای مایعات رقیق دقت بالایی دارد.

- ویسکومتر Brookfield: استاندارد صنعتی برای بسیاری از مواد غلیظ است.

اگر امکان آزمایش ندارید، میتوانید نمونه محصول خود را به شرکت تیسفون ارسال کنید تا آزمایش ویسکوزیته به صورت رایگان برای شما انجام شود.

2. آیا یک سیستم دوزینگ میتواند برای محصولات با ویسکوزیتههای مختلف استفاده شود؟

بله، اما با محدودیتهایی. سیستمهای دوزینگ پیشرفته، بهویژه مدلهای پیستونی، میتوانند طیف نسبتاً وسیعی از ویسکوزیتهها را پوشش دهند. به عنوان مثال، دستگاههای پرکن تیوپ تیسفون قادرند مواد با ویسکوزیته 100 تا 200,000 cP را پرکن کنند.

نکات مهم:

- برای محدودههای بسیار وسیع (مثلاً از 10 cP تا 100,000 cP)، ممکن است نیاز به تعویض برخی قطعات مانند نازل یا اندازه پیستون باشد.

- دستگاه باید با پارامترهای مختلف (سرعت، فشار، زمان) برای هر محصول کالیبره شود.

- برای بهترین نتیجه، محدوده ویسکوزیته محصولات خود را به متخصص فنی اعلام کنید تا مناسبترین کانفیگوراسیون برای شما انتخاب شود.

3. چرا دستگاه پرکن من با مواد غلیظ دقت ندارد؟

دلایل متعددی میتواند باعث عدم دقت در پرکن مواد غلیظ شود:

مشکلات رایج:

- سیستم دوزینگ نامناسب: اگر دستگاه برای مایعات رقیق طراحی شده باشد، با مواد غلیظ عملکرد ضعیفی خواهد داشت.

- فشار ناکافی: مواد غلیظ نیاز به فشار بالاتری دارند. اگر سیستم پمپاژ یا پیستون قدرت کافی نداشته باشد، تخلیه کامل صورت نمیگیرد.

- تشکیل حباب هوا: حبابهای هوا در مواد غلیظ باعث کاهش حجم واقعی دوزینگ میشوند.

- دمای نامناسب: بسیاری از مواد غلیظ در دماهای پایینتر ویسکوزیته بالاتری پیدا میکنند.

- باقی ماندن ماده در مسیر: مواد در نازل یا لولهها میمانند و در دوزینگ بعدی تخلیه میشوند.

راهحل: ابتدا دستگاه را کالیبره کنید، دمای ماده را کنترل کنید، و در صورت ادامه مشکل با متخصص فنی تیسفون برای ارزیابی و ارتقای سیستم تماس بگیرید.

4. چه تفاوتی بین سیستمهای پمپی و پیستونی وجود دارد؟

سیستم پمپی:

- از پمپهای حجمی (روتاری، پریستالتیک یا پیستونهای چندگانه کوچک) استفاده میکند

- جریان نسبتاً پیوسته دارد

- سرعت بالاتر برای مایعات با ویسکوزیته پایین تا متوسط

- نگهداری معمولاً سادهتر است

- محدوده ویسکوزیته: معمولاً تا 10,000 cP

سیستم پیستونی:

- از پیستون تک یا دوتایی با حرکت رفت و برگشت استفاده میکند

- دوزینگ به صورت دورهای (Batch) انجام میشود

- دقت بسیار بالاتر

- قدرت فشار بیشتر برای مواد غلیظ

- محدوده ویسکوزیته: تا 200,000+ cP

کدام را انتخاب کنیم؟

- برای مایعات رقیق تا متوسط با سرعت بالا → سیستم پمپی

- برای مواد غلیظ، خمیری یا محصولات حساس که نیاز به دقت بالا دارند → سیستم پیستونی

5. چگونه از تشکیل حباب هوا در پرکن مواد غلیظ جلوگیری کنم؟

تشکیل حباب هوا یکی از چالشهای رایج در دوزینگ مواد غلیظ است. راهکارهای عملی:

1. پیشگیری در مخزن:

- استفاده از مخزن با سیستم خلاءزدایی (Deaeration)

- همزن آهسته که از ورود هوا جلوگیری میکند

- پر کردن مخزن از پایین به جای ریختن از بالا

2. طراحی صحیح مسیر:

- کوتاهترین مسیر بین مخزن و نازل

- اجتناب از زوایای تند 90 درجه

- استفاده از لولهها بدون اتصالات اضافی

3. کنترل سرعت دوزینگ:

- کاهش سرعت در ابتدای دوزینگ

- افزایش تدریجی سرعت پس از شروع جریان

4. استفاده از نازل مناسب:

- نازلهای Bottom-up که از کف ظرف پر میکنند

- نازلهای خودتخلیه که ماده اضافی را به مخزن برمیگردانند

5. پیشپرکن سیستم:

- قبل از شروع تولید، چند دوزینگ آزمایشی برای تخلیه هوا از خط

6. آیا میتوان دستگاه پرکن قدیمی را برای مواد غلیظتر ارتقا داد؟

در بسیاری از موارد بله، اما بستگی به طراحی اولیه دستگاه دارد.

ارتقاهای ممکن:

- نصب پیستون قویتر با موتور با توان بالاتر

- تعویض نازلها با مدلهای مناسب برای مواد غلیظ

- افزودن سیستم گرمایش به مخزن یا خط انتقال

- ارتقای سیستم کنترل و نرمافزار برای تنظیمات دقیقتر

- نصب سنسورهای فشار و دما

محدودیتها: اگر دستگاه قدیمی شما برای مایعات بسیار رقیق طراحی شده، ممکن است ارتقا اقتصادی نباشد. در این صورت، سرمایهگذاری روی دستگاه جدید با تکنولوژی مناسب پیشنهاد میشود.

تیسفون میتواند دستگاه شما را ارزیابی کرده و امکانسنجی ارتقا را به صورت رایگان انجام دهد.

7. چقدر زمان برای تعویض بین محصولات با ویسکوزیتههای مختلف نیاز است؟

زمان تعویض محصول (Changeover Time) به عوامل مختلفی بستگی دارد:

عوامل موثر:

- اختلاف ویسکوزیته بین دو محصول

- روش تمیزکاری (دستی یا CIP اتوماتیک)

- طراحی سیستم (Modular یا یکپارچه)

- نیاز به تعویض قطعات مانند نازل یا پیستون

زمانهای معمول:

- دستگاههای دستی: 30-60 دقیقه

- دستگاههای نیمهاتوماتیک: 15-30 دقیقه

- دستگاههای اتوماتیک با CIP: 5-15 دقیقه

- سیستمهای پیشرفته با طراحی Modular: کمتر از 5 دقیقه

نکته تیسفون: دستگاههای پرکن تیوپ تیسفون با طراحی Modular و سیستم Quick-Change میتوانند زمان تعویض را به کمتر از 10 دقیقه کاهش دهند، که برای تولیدکنندگان محصولات متنوع بسیار ارزشمند است.

8. چه استانداردهای بهداشتی برای دستگاههای پرکن مواد غذایی و دارویی لازم است؟

برای مواد غذایی، دارویی و آرایشی، دستگاه پرکن باید استانداردهای سختگیرانهای را رعایت کند:

استانداردهای بینالمللی:

- FDA (Food and Drug Administration): برای مواد غذایی و دارویی در آمریکا

- GMP (Good Manufacturing Practice): استاندارد جهانی تولید دارویی

- EHEDG (European Hygienic Engineering & Design Group): طراحی بهداشتی تجهیزات

- 3-A Sanitary Standards: استانداردهای بهداشتی برای صنایع غذایی

الزامات فنی:

- جنس مواد: قطعات در تماس با ماده باید از استنلس استیل گرید 304 یا 316 یا مواد پلیمری تایید شده FDA باشند

- طراحی سطوح: سطوح باید صاف، صیقلی و بدون زاویه مرده باشد

- قابلیت تمیزکاری: امکان شستشوی کامل و استریلیزاسیون (در صورت نیاز)

- جلوگیری از آلودگی متقابل: طراحی به گونهای که از انتقال میکروبها جلوگیری کند

- مستندسازی: داشتن گواهینامههای معتبر و مستندات فنی کامل

تیسفون تمامی دستگاههای خود را مطابق با استانداردهای بینالمللی طراحی و تولید میکند و گواهینامههای لازم را برای صنایع غذایی و دارویی فراهم مینماید.

9. چگونه هزینه واقعی یک سیستم دوزینگ را محاسبه کنم؟

هزینه واقعی (TCO – Total Cost of Ownership) فراتر از قیمت خرید است:

فرمول محاسبه TCO برای 5 سال:

TCO = قیمت خرید + نصب + آموزش + (هزینه سالانه × 5)

هزینه سالانه = مصرف انرژی + نگهداری + قطعات یدکی +

اتلاف مواد + هزینه توقف تولید + نیروی انسانی

مثال عملی:

دستگاه ارزان (قیمت پایین):

- قیمت خرید: 100 میلیون تومان

- دقت پایین → اتلاف 3% مواد سالانه: 50 میلیون تومان

- نگهداری بالا: 15 میلیون تومان/سال

- توقفهای مکرر: 30 میلیون تومان/سال

- TCO پنجساله: 575 میلیون تومان

دستگاه با کیفیت (قیمت بالاتر):

- قیمت خرید: 200 میلیون تومان

- دقت بالا → اتلاف 0.5% مواد سالانه: 8 میلیون تومان

- نگهداری پایین: 5 میلیون تومان/سال

- توقفهای نادر: 5 میلیون تومان/سال

- TCO پنجساله: 290 میلیون تومان

همانطور که مشاهده میکنید، دستگاه با قیمت بالاتر اما کیفیت بهتر، در بلندمدت 285 میلیون تومان صرفهجویی ایجاد میکند!

10. آیا تیسفون خدمات پس از فروش و پشتیبانی فنی ارائه میدهد؟

بله، شرکت فروهر تیسفون به عنوان یک شرکت دانشبنیان با 20 سال تجربه، خدمات جامع پس از فروش ارائه میدهد:

خدمات شامل:

- ✅ نصب و راهاندازی توسط تیم مهندسی تیسفون

- ✅ آموزش کامل پرسنل تولید و نگهداری

- ✅ گارانتی معتبر و خدمات پس از فروش

- ✅ پشتیبانی فنی تلفنی و حضوری

- ✅ دسترسی به قطعات یدکی اورجینال

- ✅ سرویسهای دورهای و نگهداری پیشگیرانه

- ✅ ارتقای نرمافزار و بهبودهای فنی

- ✅ مشاوره رایگان برای بهینهسازی تولید

تماس با تیسفون: برای دریافت مشاوره رایگان و اطلاعات بیشتر درباره سیستمهای دوزینگ و دستگاههای پرکن، میتوانید با کارشناسان فنی تیسفون از طریق وبسایت tisfon.ir تماس بگیرید.

دعوت به عمل (CTA)

آماده برای انتخاب بهترین سیستم دوزینگ هستید؟

تصمیمگیری درباره سیستم دوزینگ مناسب نیازمند تخصص و تجربه است. تیم مهندسی فروهر تیسفون با بیش از 20 سال تجربه در طراحی و تولید دستگاههای پرکن تیوپ، سیستمهای پرکن ظروف و تجهیزات بستهبندی صنعتی، آماده است تا شما را در این مسیر همراهی کند.

چرا تیسفون؟

✅ شرکت دانشبنیان با مجوز وزارت علوم

✅ 20 سال تجربه در صنعت بستهبندی

✅ دو اختراع ثبتشده در حوزه ماشینآلات صنعتی

✅ تکنولوژی روز دنیا در طراحی و ساخت

✅ مشاوره رایگان برای انتخاب بهترین راهحل

✅ گارانتی و خدمات پس از فروش معتبر

خدمات رایگان تیسفون برای شما:

? مشاوره فنی تخصصی: کارشناسان ما آماده پاسخگویی به سوالات شما هستند

? آزمایش ویسکوزیته: نمونه محصول خود را برای ما ارسال کنید تا ویسکوزیته دقیق آن را اندازهگیری کنیم

? تحلیل نیاز: بررسی دقیق نیازهای تولیدی شما و ارائه بهترین پیشنهاد

? طراحی راهحل: طراحی سیستم دوزینگ اختصاصی متناسب با محصول و خط تولید شما

? دموی دستگاه: امکان مشاهده عملکرد دستگاه با محصول واقعی شما

همین حالا اقدام کنید!

با تیسفون تماس بگیرید و اولین قدم را برای بهبود کیفیت و بهرهوری خط تولید خود بردارید.

? وبسایت: tisfon.ir

? ایمیل: برای دریافت کاتالوگ محصولات و مشاوره تخصصی

? آدرس: پارک علم و فناوری استان گیلان

تولید موفق از انتخاب درست شروع میشود. تیسفون، شریک قابل اعتماد شما در مسیر رشد و توسعه.