صنایع نساجی و پارچه یکی از قدیمیترین و در عین حال پیشرفتهترین صنایع تولیدی است که امروزه با تکنولوژیهای مدرن همراه شده است. بخش مهمی از این صنعت، تولید و بستهبندی مواد شیمیایی تخصصی مانند رنگهای نساجی، چاپ و چسبهای صنعتی است که در فرآیندهای رنگرزی، چاپ پارچه، نساجی و تکمیل کاربرد دارند.

این مواد به دلیل ویژگیهای خاص خود – غلظت بالا، خواص رئولوژیکی پیچیده، حساسیت به برش، وجود رنگدانهها و افزودنیهای معلق، و نیاز به دقت بالا در دوز – نیازمند تجهیزات بستهبندی تخصصی هستند. بستهبندی تیوپ به عنوان یکی از محبوبترین روشها برای این محصولات، مزایای قابل توجهی دارد: حفاظت کامل از محصول در برابر هوا و رطوبت، سهولت استفاده برای کاربران نهایی، قابلیت نمایش اطلاعات و رنگ روی بستهبندی، و امکان کنترل دقیق مقدار مصرفی.

اما پرکردن این تیوپها با مواد غلیظ و حساسی مانند رنگهای نساجی یا چسبهای صنعتی چالشهای فنی خاصی دارد. این محصولات معمولاً دارای ویسکوزیته بسیار بالا (اغلب بیش از ۱۰۰۰۰ سانتیپوآز)، رفتار نیوتنی نامنظم، تمایل به تشکیل حباب هوا، و نیاز به یکنواختی کامل در توزیع رنگدانهها هستند. همچنین بسیاری از این مواد حاوی حلالهای آلی هستند که نیازمند سیستمهای تهویه و ایمنی خاص میباشند.

در این راهنمای جامع، به بررسی عمیق دستگاههای پرکن تیوپ مخصوص صنایع نساجی خواهیم پرداخت. از انواع فناوریهای پرکن و ویژگیهای فنی آنها گرفته تا چالشهای خاص پرکن رنگها و چسبها، معیارهای انتخاب دستگاه مناسب، نکات بهینهسازی و استانداردهای ایمنی و بهداشتی. این محتوا بر پایه تجربه ۲۰ ساله تیسفون در طراحی و ساخت ماشینآلات بستهبندی و با هدف ارائه دانش کاربردی برای تصمیمگیری آگاهانه تولیدکنندگان تهیه شده است.

شناخت محصولات نساجی و چالشهای بستهبندی

رنگهای نساجی: انواع و ویژگیهای فیزیکوشیمیایی

رنگهای نساجی طیف گستردهای از ترکیبات شیمیایی هستند که براساس نوع الیاف و فرآیند رنگرزی طبقهبندی میشوند. رنگهای راکتیو که عمدتاً برای الیاف سلولزی مانند پنبه استفاده میشوند، معمولاً به صورت پودر یا خمیر غلیظ عرضه میشوند. این رنگها از نظر شیمیایی فعال هستند و میتوانند با رطوبت واکنش دهند، بنابراین نیاز به بستهبندی محکم و غیرقابل نفوذ دارند.

رنگهای دیسپرس برای الیاف سنتتیک مانند پلیاستر طراحی شدهاند و معمولاً به صورت پیست با ویسکوزیته بسیار بالا هستند. این محصولات حاوی رنگدانههای ریز و پراکندهکنندهها هستند که باید در طول پرکن به طور یکنواخت توزیع بمانند. عدم همزدن صحیح یا اعمال نیروی برش بیش از حد میتواند باعث تجمع رنگدانهها و کاهش کیفیت شود.

رنگهای اسیدی و بازی که برای الیاف پروتئینی مانند پشم و ابریشم استفاده میشوند، اغلب pH خاصی دارند که میتواند بر مواد دستگاه پرکن تاثیر بگذارد. رنگهای VAT و رنگهای کوپ نیز دستههای دیگری هستند که هرکدام چالشهای خاص خود را دارند.

از نظر رئولوژیکی، اکثر رنگهای نساجی رفتار تیکسوتروپیک دارند، یعنی با اعمال تنش برشی رقیقتر شده و پس از توقف مجدداً غلیظ میشوند. این ویژگی در طراحی سیستم پرکن بسیار مهم است. ویسکوزیته ظاهری این محصولات معمولاً در محدوده ۵۰۰۰ تا ۵۰۰۰۰ سانتیپوآز متغیر است، که آنها را در دسته محصولات بسیار غلیظ قرار میدهد.

تراکم رنگهای نساجی معمولاً بین ۱.۱ تا ۱.۴ گرم بر سانتیمتر مکعب است که نسبت به آب بالاتر است. این تفاوت در تراکم باید در کالیبراسیون دستگاههای پرکن حجمی در نظر گرفته شود. کشش سطحی پایین برخی فرمولاسیونها نیز میتواند باعث مشکل چکهکردن از نازل شود.

چسب های صنعتی نساجی: انواع و کاربردها

چسبهای صنعتی نساجی طیف متنوعی از کاربردها دارند. چسبهای لایهبندی (Lamination Adhesives) برای چسباندن لایههای مختلف پارچه یا فیلم به یکدیگر استفاده میشوند. این چسبها معمولاً بر پایه پلییورتان، اکریلیک یا حلالهای خاص هستند و باید قدرت چسبندگی بالا، انعطافپذیری و مقاومت در برابر شستشو داشته باشند.

چسبهای چاپ نساجی برای ثبت طرحها و رنگها روی پارچه استفاده میشوند. این چسبها باید ویسکوزیته مناسبی برای عبور از شابلونهای چاپ سیلک داشته باشند و پس از خشک شدن انعطافپذیر و قابل شستشو باشند. چسبهای فلاکینگ برای چسباندن ذرات تزئینی یا پرزهای کوتاه روی پارچه استفاده میشوند.

چسبهای پوششی (Coating Adhesives) برای ایجاد لایه محافظ یا تزئینی روی پارچه کاربرد دارند. این محصولات اغلب حاوی رزینها، پلاستی سایزرها و افزودنیهای مختلف هستند که آنها را به محصولاتی بسیار پیچیده از نظر فرمولاسیون تبدیل میکند.

از نظر فیزیکی، چسبهای نساجی معمولاً ویسکوزیته بسیار بالا (۱۰۰۰۰ تا ۱۰۰۰۰۰ سانتیپوآز) دارند. بسیاری از آنها خواص الاستیک نشان میدهند که میتواند در جدا شدن از نازل مشکل ایجاد کند. محتوای جامدات بالا (۵۰-۸۰%) نیز باعث میشود این محصولات تمایل به خشک شدن سریع در تماس با هوا داشته باشند.

حلالهای آلی در برخی فرمولاسیونها نیازمند سیستمهای تهویه مناسب و رعایت نکات ایمنی ضد انفجار (ATEX) هستند. واکنشپذیری شیمیایی برخی چسبهای دو جزئی نیز چالش خاصی است که نیاز به سیستمهای اختلاط و پرکن سریع دارد.

چالشهای خاص پرکن محصولات نساجی

عدم یکنواختی توزیع رنگدانه یکی از اصلیترین مشکلات است. رنگدانهها به دلیل وزن مخصوص متفاوت تمایل به تهنشینی دارند، خصوصاً اگر محصول در مخزن دستگاه پرکن برای مدت طولانی بماند. این مسئله میتواند باعث تفاوت رنگ بین تیوپهای ابتدایی و انتهایی شود که برای کاربر نهایی غیرقابل قبول است.

راهحل این مشکل استفاده از سیستم همزن مناسب در مخزن است. همزن باید با سرعت کافی برای نگهداشتن رنگدانهها در حالت معلق کار کند، اما نباید آنقدر سریع باشد که باعث ورود هوا به محصول شود. همزنهای مارپیچی یا پرهای طراحی شده برای مایعات ویسکوز بهترین گزینه هستند.

تشکیل حباب هوا مشکل دیگری است که میتواند کیفیت محصول نهایی را کاهش دهد. حبابهای هوا نه تنها ظاهر نامناسبی ایجاد میکنند، بلکه میتوانند در عملکرد محصول نیز مشکل ایجاد کنند. برای جلوگیری از این مشکل، سیستم پرکن باید با سرعت کنترلشده کار کند و از سیستمهای خلاءزدایی (Deaeration) قبل از پرکن استفاده شود.

خشک شدن محصول در نازل خصوصاً برای محصولات حاوی حلالهای فرار مشکل جدی است. این امر میتواند باعث انسداد نازل، عدم دقت در حجم پرکنی و توقف خط تولید شود. سیستمهای نازل خودتمیزشونده یا درپوشهای خودکار که نازل را بلافاصله پس از هر پرکن میپوشانند، راهحل مناسبی هستند.

فرسایش تجهیزات به دلیل ماهیت کاشنده برخی رنگدانهها و افزودنیهای موجود در فرمولاسیون نیز چالش بلندمدتی است. استفاده از مواد مقاوم مانند استیل ضد زنگ سخت شده یا پوششهای سرامیکی میتواند عمر تجهیزات را افزایش دهد.

واکنش شیمیایی محصول با مواد دستگاه نیز باید در نظر گرفته شود. برخی رنگهای اسیدی یا بازی قوی میتوانند با فلزات واکنش دهند. انتخاب مواد مناسب براساس pH و ترکیب شیمیایی محصول ضروری است.

مطالعه بیشتر: تیوپ پرکن چسب

فناوریهای پرکن تیوپ برای محصولات نساجی

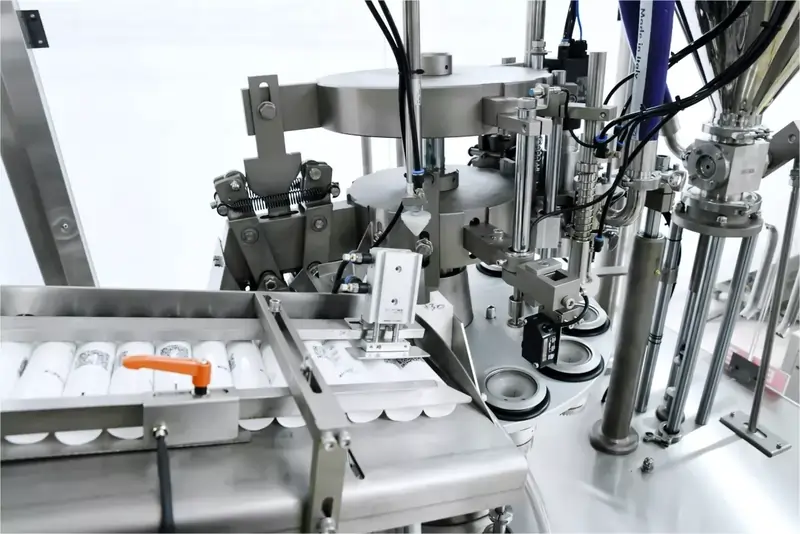

دستگاههای پرکن پیستونی: گزینه برتر برای مواد غلیظ

دستگاههای پرکن پیستونی به دلیل قابلیت کار با محصولات بسیار غلیظ، انتخاب اول برای بستهبندی رنگها و چسبهای نساجی هستند. اصل کار این دستگاهها ساده اما موثر است: یک پیستون در یک سیلندر با ابعاد دقیق حرکت میکند. در حرکت عقب گرد، محصول از طریق شیر ورودی به داخل سیلندر مکیده میشود. در حرکت جلو، شیر ورودی بسته شده و محصول از طریق نازل خروجی به داخل تیوپ رانده میشود.

مزایای کلیدی سیستم پیستونی برای محصولات نساجی عبارتند از: قابلیت کار با ویسکوزیتههای بالا (تا ۱۰۰۰۰۰ سانتیپوآز)، دقت عالی (±۰.۵%) که برای محصولات گرانقیمت مهم است، سازگاری با محصولات حاوی ذرات بزرگ تا اندازه معینی، عدم نیاز به مخزن تحت فشار، و سهولت نسبی در تمیزکاری و تعویض محصول.

طراحی پیستون و سیلندر برای محصولات نساجی نیازمند توجه خاصی است. سطوح باید با صافی بسیار بالا (Ra<0.4 میکرومتر) پولیش شوند تا از چسبیدن محصول جلوگیری شود. سیلهای پیستون باید از موادی ساخته شوند که نسبت به حلالهای موجود در فرمولاسیون مقاوم باشند. سیلهای PTFE یا پلیاتیلن با تراکم بالا (HDPE) معمولاً گزینههای مناسبی هستند.

حجم سیلندر باید متناسب با سایز تیوپها انتخاب شود. برای تیوپهای کوچک (۱۰-۵۰ میلیلیتر) که رایج هستند، سیلندرهای ۵۰-۱۰۰ میلیلیتری مناسباند. برای تیوپهای بزرگتر (۱۰۰-۳۰۰ میلیلیتر)، سیلندرهای ۲۰۰-۵۰۰ میلیلیتری استفاده میشوند.

سرعت پرکن باید قابل تنظیم باشد. برای محصولات بسیار غلیظ یا فومزا، سرعت پایینتر (۲-۵ میلیمتر بر ثانیه) توصیه میشود. برای محصولات با ویسکوزیته متوسط، سرعت بالاتر (۱۰-۲۰ میلیمتر بر ثانیه) امکانپذیر است. سیستمهای پیشرفته از پروفیل سرعت متغیر استفاده میکنند که در ابتدا با سرعت بالا پرکن را انجام داده و در انتها سرعت را کاهش میدهند تا دقت بالاتر باشد.

سیستم درایو پیستون نیز اهمیت دارد. درایوهای پنوماتیکی ساده و مقرونبهصرفه هستند اما کنترل دقیق سرعت ندارند. درایوهای سرو موتور کنترل دقیقتری ارائه میدهند و امکان برنامهریزی پروفیلهای حرکتی پیچیده را فراهم میکنند، اما گرانتر هستند.

دستگاههای پرکن پمپ روتاری: انعطافپذیری و سرعت

پمپهای روتاری گزینه دیگری برای پرکن محصولات نساجی هستند، خصوصاً زمانی که سرعت بالا یا پرکن پیوسته مورد نیاز است. پمپهای تروکوئیدی یا لوبیایی محبوبترین نوع برای این کاربرد هستند. در این پمپها، یک روتور درون یک استاتور با شکل خاص میچرخد و حفرههایی ایجاد میکند که محصول را از ورودی به خروجی منتقل میکنند.

مزایای اصلی پمپهای روتاری شامل جریان پیوسته و یکنواخت که برای محصولات حساس به برش مناسبتر است، سرعت بالاتر نسبت به سیستمهای پیستونی، کمتر بودن قطعات متحرک و در نتیجه نگهداری آسانتر، و قابلیت کار در محدوده وسیعی از ویسکوزیتهها است.

چالشهای خاص این سیستم برای محصولات نساجی شامل حساسیت بیشتر به ذرات کاشنده که میتوانند روتور یا استاتور را فرسایش دهند، نیاز به تنظیم دقیق فاصله بین روتور و استاتور برای حفظ دقت، و امکان تغییر دقت با فرسایش تدریجی اجزاء است.

برای غلبه بر این چالشها، پمپهای پیشرفته با روتور و استاتور ساخته شده از مواد سخت مانند استیل ضد زنگ سخت شده، کاربید تنگستن یا سرامیک استفاده میشوند. سیستمهای خودتنظیم که به طور خودکار فاصله بین اجزاء را تنظیم میکنند نیز در دسترس هستند.

کنترل دقیق دور پمپ برای حفظ دقت حجمی ضروری است. استفاده از درایوهای فرکانس متغیر (VFD) با بازخورد از فلومترهای مغناطیسی یا جرمی میتواند دقت را به زیر ±۱% برساند.

پمپهای پروگرسیو کاویتی (Progressive Cavity Pumps) نوع دیگری هستند که برای مواد بسیار غلیظ با ذرات معلق مناسباند. در این پمپها، یک روتور مارپیچی درون یک استاتور الاستومری دوار میچرخد و حفرههای پیشرونده ایجاد میکند. این پمپها میتوانند با محصولات با ویسکوزیته تا ۱۰۰۰۰۰ سانتیپوآز کار کنند و نسبت به ذرات کاشنده مقاومتر هستند.

سیستمهای نازل و جلوگیری از چکهکردن

طراحی نازل در دستگاههای پرکن محصولات نساجی نقش بسیار مهمی در کیفیت و بهرهوری دارد. نازلهای معمولی ممکن است برای این محصولات مناسب نباشند زیرا خواص رئولوژیکی خاص این مواد میتواند باعث چکهکردن، ایجاد رشته یا چسبیدن محصول شود.

نازلهای شاتوف (Shut-Off) که با یک شیر مکانیکی یا پنوماتیکی مجهز هستند، بلافاصله پس از قطع جریان محصول، دهانه را میبندند و از چکهکردن جلوگیری میکنند. این نازلها برای محصولات با ویسکوزیته متوسط تا بالا بسیار موثر هستند.

نازلهای ضد قطره با سیستم مکش پس از پایان پرکن، مقدار کمی از محصول را به داخل نازل میمکند که باعث ایجاد خلاء در انتهای نازل شده و از تشکیل قطره جلوگیری میکند. این سیستم برای محصولاتی که تمایل به ایجاد رشته دارند بسیار مفید است.

قطر و شکل دهانه نازل نیز باید متناسب با ویسکوزیته و خواص جریان محصول باشد. برای محصولات بسیار غلیظ، نازلهای با قطر بزرگتر (۵-۱۰ میلیمتر) لازم است تا مقاومت جریان کاهش یابد. شکل مخروطی دهانه نازل کمک میکند تا محصول به آرامی و بدون ایجاد تلاطم وارد تیوپ شود.

طول نازل نیز اهمیت دارد. نازلهای بلندتر امکان پرکن از ته تیوپ را فراهم میکنند که برای محصولات فومزا یا حساس به هوا مزیت است. اما نازلهای بسیار بلند میتوانند افت فشار بیشتری ایجاد کنند.

مواد ساخت نازل باید نسبت به محصول مقاوم باشند و چسبندگی کمی داشته باشند. استیل ضدزنگ پولیش شده یا PTFE گزینههای مناسبی هستند. برخی سازندگان از پوششهای ضدچسب مانند تفلون یا سرامیک نانوکامپوزیت استفاده میکنند.

سیستم گرمایش نازل برای برخی محصولات که در دماهای پایین خیلی غلیظ میشوند یا تمایل به بلورینگی دارند، مفید است. نازلهای گرمشونده با المنتهای الکتریکی یا گردش آب گرم میتوانند دمای محصول را در محدوده مطلوب نگه دارند.

سیستم تغذیه و همزن مخزن

مخزن تغذیه دستگاه پرکن برای محصولات نساجی نیاز به طراحی خاصی دارد. حجم مخزن باید متناسب با سرعت تولید باشد، اما نباید آنقدر بزرگ باشد که محصول برای مدت طولانی در آن بماند و رنگدانهها تهنشین شوند.

سیستم همزن قلب مخزن است. برای رنگها و چسبها، همزن باید بتواند ذرات معلق را در حالت پراکنده نگه دارد بدون اینکه هوا وارد محصول کند یا نیروی برش بیش از حدی اعمال کند. همزنهای مارپیچی (Helical Agitators) که با سرعت پایین تا متوسط (۲۰-۱۰۰ دور در دقیقه) کار میکنند، معمولاً بهترین گزینه هستند.

شکل پرههای همزن نیز مهم است. پرههای پهن و کوتاه جریان آرامتری ایجاد میکنند و ورود هوا را کاهش میدهند. جهت چرخش همزن باید طوری باشد که محصول را از کف مخزن به بالا هدایت کند تا از تهنشینی رنگدانهها جلوگیری شود.

سیستم تغذیه محصول از مخزن اصلی به مخزن دستگاه پرکن نیز باید به دقت طراحی شود. پمپهای دیافراگمی یا پمپهای پروگرسیو کاویتی گزینههای مناسبی برای انتقال مواد غلیظ هستند. استفاده از سنسورهای سطح در مخزن برای کنترل خودکار تغذیه و جلوگیری از خالی شدن یا سرریز کردن ضروری است.

سیستم خلاءزدایی در مخزن برای حذف حبابهای هوای محلول در محصول میتواند کیفیت را به طور قابل توجهی بهبود بخشد. این سیستم معمولاً شامل یک پمپ خلاء و یک چمبر تحت خلاء است که محصول قبل از ورود به سیستم پرکن از آن عبور میکند.

مطالعه بیشتر: انواع قیف و مجاری تخلیه برای مواد چسبناک

طراحی خط تولید تیوپ برای محصولات نساجی

یکپارچگی با سیستم تامین تیوپ

خط تولید کامل تیوپ معمولاً شامل چندین مرحله است: تامین تیوپهای خالی، پرکن، سیلکاری، کدزنی و بستهبندی ثانویه. برای محصولات نساجی، انتخاب نوع تیوپ گام اول است.

تیوپهای لمینت (ترکیبی از لایههای پلاستیک، آلومینیوم و کاغذ) محبوبترین گزینه برای رنگها و چسبها هستند زیرا حفاظت عالی در برابر نور، رطوبت و اکسیژن ارائه میدهند. ساختار معمول ABL (Aluminum Barrier Laminate) شامل لایه پلیاتیلن بیرونی، لایه کاغذ برای چاپ، فویل آلومینیوم به عنوان سد، و لایه پلیاتیلن داخلی برای تماس با محصول است.

تیوپهای پلاستیکی (PE، PP یا ترکیبی) گزینه مقرونبهصرفهتر هستند اما حفاظت کمتری ارائه میدهند. برای محصولاتی که حساسیت کمتری به محیط دارند یا دوره مصرف کوتاهی دارند، مناسب هستند.

سایز تیوپ باید براساس بستهبندی استاندارد صنعت و نیاز مشتریان انتخاب شود. برای رنگهای نساجی، سایزهای رایج ۲۰، ۵۰، ۱۰۰ و ۲۰۰ میلیلیتر هستند. برای چسبهای صنعتی، سایزهای بزرگتر مانند ۳۰۰ میلیلیتر یا حتی ۵۰۰ میلیلیتر نیز رایج هستند.

سیستم تغذیه خودکار تیوپ به دستگاه پرکن امکان عملیات پیوسته را فراهم میکند. این سیستم معمولاً شامل یک ویبراتور یا سیستم تغذیه گرانشی است که تیوپها را به طور منظم به ایستگاه پرکن میرساند. سنسورهای فوتوسل حضور تیوپ را تشخیص داده و فرآیند پرکن را آغاز میکنند.

سیستم باز کردن تیوپ که دهانه تیوپ را باز و آماده پرکن میکند، معمولاً با استفاده از سوزنهای مکانیکی یا سیستمهای خلاء کار میکند. برای تیوپهای لمینت، این مرحله بسیار مهم است زیرا دهانه معمولاً در حالت بسته تحویل داده میشود.

ایستگاه پرکن و کنترل کیفیت

ایستگاه پرکن قلب خط تولید است. برای خطوط با ظرفیت پایین تا متوسط (تا ۳۰ تیوپ در دقیقه)، معمولاً از سیستم تک نازله استفاده میشود. برای ظرفیتهای بالاتر، سیستمهای چند نازله (۲، ۴، ۶ یا بیشتر) به کار میروند.

توالی عملیات در ایستگاه پرکن معمولاً به این شکل است: تیوپ به موقعیت پرکن میرسد، سنسور حضور آن را تایید میکند، نازل وارد تیوپ میشود (برای پرکن از پایین)، فرآیند پرکن آغاز میشود، پس از رسیدن به حجم هدف، پرکن متوقف میشود، نازل خارج میشود، و تیوپ به ایستگاه بعدی منتقل میشود.

سیستم کنترل کیفیت درونخطی بسیار مهم است. سیستم توزین چکر (Checkweigher) بلافاصله پس از پرکن، وزن هر تیوپ را اندازهگیری کرده و تیوپهای خارج از محدوده تعیین شده را رد میکند. این سیستم میتواند با دقت ±۰.۱ گرم کار کند و ۱۰۰% محصولات را بازرسی کند.

سیستم بازبینی بصری با استفاده از دوربینهای صنعتی و نرمافزار پردازش تصویر میتواند عیوب ظاهری مانند تیوپهای کثیف، خراشیده یا نامرتب را شناسایی کند. همچنین میتواند سطح محصول در تیوپهای نیمهشفاف را بررسی کند.

سیستم ردیابی و ثبت داده که هر تیوپ را با یک کد منحصر به فرد شناسایی کرده و پارامترهای تولید آن را ثبت میکند، برای کنترل کیفیت و قابلیت ردیابی بسیار مفید است. این اطلاعات میتوانند شامل تاریخ و زمان تولید، شماره بچ، وزن دقیق، نام اپراتور و نتایج بازرسی کیفیت باشند.

سیلکاری و دمبندی تیوپ

پس از پرکن، تیوپ باید سیل شود تا محصول محافظت شده و تیوپ قابل استفاده باشد. دو روش اصلی برای سیلکاری تیوپ وجود دارد: سیل گرما و سیل التراسونیک.

سیل گرمایی رایجترین روش است. در این روش، انتهای تیوپ بین دو فک گرم قرار میگیرد که با اعمال حرارت و فشار، لایههای داخلی تیوپ را ذوب و به هم چسبانده میکنند. دمای سیل معمولاً بین ۱۵۰ تا ۲۲۰ درجه سانتیگراد است، بسته به نوع مواد تیوپ. زمان سیل معمولاً ۱-۳ ثانیه است.

برای محصولات نساجی، کنترل دقیق دما بسیار مهم است زیرا دمای بیش از حد میتواند باعث سوختن یا تغییر رنگ تیوپ شود، در حالی که دمای کم میتواند سیل ناقص ایجاد کند. استفاده از سیستم کنترل PID با بازخورد دما توصیه میشود.

فشار سیل نیز باید بهینه باشد. فشار کم باعث سیل ضعیف میشود، در حالی که فشار زیاد میتواند باعث پارگی تیوپ یا خارج شدن محصول از دهانه شود. معمولاً فشار ۳-۶ بار مناسب است.

شکل سیل نیز تنوع دارد. سیل مستقیم سادهترین حالت است. سیل منحنی یا موجی ظاهر بهتری دارد و امکان آویزان کردن تیوپ را فراهم میکند. سیل دندانهای که امکان باز کردن آسانتر را فراهم میکند، برای برخی کاربردها مناسب است.

سیل التراسونیک روش جدیدتری است که با استفاده از ارتعاشات مکانیکی فرکانس بالا (۲۰-۴۰ کیلوهرتز) انرژی حرارتی ایجاد کرده و لایهها را به هم میچسباند. این روش برای تیوپهای پلاستیکی مناسب است و مزایایی مانند سرعت بالاتر، مصرف انرژی کمتر و عدم نیاز به زمان گرمشدن دارد.

کدگذاری و بستهبندی ثانویه

کدگذاری اطلاعاتی مانند تاریخ تولید، تاریخ انقضا، شماره بچ و بارکد روی تیوپ معمولاً با استفاده از چاپگرهای جوهرافشان پیوسته (CIJ) یا چاپگرهای لیزری انجام میشود. چاپگرهای جوهرافشان مقرونبهصرفهتر هستند اما نیاز به تعویض مداوم کارتریج جوهر دارند. چاپگرهای لیزری گرانتر هستند اما کیفیت چاپ بالاتر و دوام بیشتری دارند.

محل چاپ معمولاً روی بدنه تیوپ یا روی سیل انتهایی است. چاپ روی سیل مزیت دارد که در صورت دستکاری، آسیب دیده و قابل تشخیص است (Tamper Evident).

بستهبندی ثانویه معمولاً در جعبههای کارتنی انجام میشود. تیوپها به صورت دستهای (معمولاً ۶، ۱۲ یا ۲۴ عددی) در جعبه چیده شده و جعبهها سپس روی پالت بارگیری میشوند. سیستمهای اتوماتیک کارتونینگ میتوانند این فرآیند را مکانیزه کنند و سرعت بالایی (تا ۱۰۰ جعبه در دقیقه) ارائه دهند.

ملاحظات ایمنی و استانداردها

ایمنی در کار با مواد شیمیایی نساجی

بسیاری از رنگها و چسبهای نساجی حاوی مواد شیمیایی هستند که میتوانند خطرات بهداشتی ایجاد کنند. حلالهای آلی مانند استات، کتونها یا هیدروکربنهای آروماتیک در بسیاری از فرمولاسیونها حضور دارند. این مواد میتوانند بخارات سمی یا قابل اشتعال تولید کنند.

سیستم تهویه مناسب در محیط تولید ضروری است. تهویه موضعی در نزدیکی ایستگاههای پرکن که بخارات را قبل از پخش شدن در محیط جمعآوری کند، بسیار موثر است. نرخ تعویض هوا باید متناسب با نوع و غلظت مواد فرار باشد، معمولاً ۱۰-۲۰ بار در ساعت.

تجهیزات حفاظت فردی (PPE) برای پرسنل الزامی است. این شامل دستکشهای مقاوم در برابر مواد شیمیایی (نیتریل یا نئوپرن)، عینک ایمنی، ماسک تنفسی با فیلتر مناسب (در صورت وجود بخارات) و لباس کار است. نوع دقیق PPE باید براساس برگه اطلاعات ایمنی مواد (MSDS/SDS) تعیین شود.

استانداردهای ATEX برای محیطهایی که احتمال وجود اتمسفر انفجاری دارند، باید رعایت شوند. این شامل استفاده از تجهیزات الکتریکی ضد انفجار، زمینکشی مناسب برای جلوگیری از الکتریسیته ساکن، و کنترل منابع احتراق است.

سیستمهای آشکارسازی گاز که به طور پیوسته غلظت بخارات را در محیط نظارت میکنند و در صورت رسیدن به سطح خطرناک هشدار میدهند، توصیه میشوند. این سیستمها میتوانند با سیستم تهویه نیز ارتباط داشته باشند و در صورت نیاز آن را تشدید کنند.

طراحی بهداشتی و قابلیت شستشو

اگرچه محصولات نساجی مانند محصولات غذایی یا دارویی نیاز به استانداردهای بهداشتی سختگیرانه ندارند، اما طراحی بهداشتی دستگاه میتواند تعویض محصول را آسانتر کرده و آلودگی متقابل را کاهش دهد.

سطوح صاف و بدون شکاف که محصول در آنها جمع نشود، مهم است. نقاط مرده (جاهایی که جریان محصول در آنها متوقف میشود) باید به حداقل برسند. زوایای گرد به جای زوایای تیز تمیزکاری را آسانتر میکنند.

قابلیت دمونتاژ سریع قطعاتی که باید برای تمیزکاری کامل جدا شوند، باعث صرفهجویی زمان میشود. استفاده از اتصالات سریع (Quick Connectors) برای لولهها و فلنجهای کلمپی برای اتصالات بزرگتر توصیه میشود.

سیستم CIP (Clean-In-Place) اگرچه برای محصولات نساجی الزامی نیست، اما میتواند بسیار مفید باشد، خصوصاً برای خطوط تولیدی که تعویض محصول زیادی دارند. یک سیستم CIP ساده میتواند شامل مخزن حلال، پمپ و لولهکشی برای گردش حلال در کل سیستم باشد.

حلالهای مناسب برای تمیزکاری باید براساس نوع محصول انتخاب شوند. برای محصولات بر پایه آب، آب گرم معمولاً کافی است. برای محصولات بر پایه حلال، ممکن است نیاز به استفاده از همان حلال یا حلال سازگار باشد. برای محصولات سختتر، ممکن است نیاز به استفاده از قلیاها یا اسیدهای ضعیف باشد.

استانداردهای کیفیت و گواهینامهها

برای تولیدکنندگان محصولات نساجی، سیستم مدیریت کیفیت ISO 9001 پایه اصلی است که فرآیندهای تولید، کنترل کیفیت و بهبود مستمر را استاندارد میکند.

استانداردهای زیستمحیطی مانند ISO 14001 به مدیریت پسماندها، کاهش مصرف انرژی و کاهش انتشار آلایندهها میپردازند. با توجه به ماهیت شیمیایی محصولات نساجی، رعایت این استانداردها اهمیت دارد.

گواهینامههای ایمنی مانند CE برای تجهیزات و ATEX برای محیطهای انفجاری در صورت نیاز باید اخذ شوند. این گواهینامهها تضمین میکنند که دستگاهها با استانداردهای ایمنی اروپا سازگار هستند.

برای صادرات، گواهینامههای مربوط به مواد شیمیایی مانند REACH (اتحادیه اروپا) که ثبت، ارزیابی و مجوز مواد شیمیایی را تنظیم میکند، ممکن است لازم باشد.

انتخاب دستگاه و بهینهسازی

معیارهای انتخاب براساس نوع محصول

تحلیل دقیق ویژگیهای محصول اولین گام در انتخاب دستگاه مناسب است. شما باید موارد زیر را مشخص کنید:

ویسکوزیته محصول در دمای کاری (معمولاً دمای محیط یا دمای بهینه پرکن) را اندازهگیری کنید. از ویسکومتر روتاری یا ویسکومتر بروکفیلد برای اندازهگیری دقیق استفاده کنید. محدوده ویسکوزیته برای تمام محصولاتی که قصد دارید با دستگاه بستهبندی کنید را در نظر بگیرید.

رفتار رئولوژیکی را ارزیابی کنید: آیا محصول نیوتنی است (ویسکوزیته ثابت) یا غیرنیوتنی (ویسکوزیته با نرخ برش تغییر میکند)؟ آیا تیکسوتروپیک است (با تکان دادن رقیقتر میشود)؟ این اطلاعات در انتخاب نوع پمپ و تنظیمات سرعت بسیار مهم است.

حساسیت به برش را بررسی کنید. برخی فرمولاسیونها با اعمال نیروی برش بالا، ساختار خود را از دست میدهند یا رنگدانههایشان تجمع میکنند. این محصولات نیاز به سیستمهای پرکن ملایم دارند.

تمایل به فومزدگی را تست کنید. محصول را با سرعتهای مختلف بریزید و ببینید آیا فوم ایجاد میشود. محصولات فومزا نیاز به پرکن آهسته یا سیستم خلاء دارند.

محتوای ذرات و اندازه آنها را مشخص کنید. ذرات بزرگ ممکن است نیاز به نازلهای بزرگتر یا سیستمهای فیلتراسیون داشته باشند.

خواص شیمیایی مانند pH، محتوای حلال و واکنشپذیری را شناسایی کنید تا مواد مناسب برای ساخت قطعات دستگاه انتخاب شوند.

محاسبه ظرفیت و بازده

برای تعیین ظرفیت موردنیاز دستگاه، ابتدا حجم تولید هدف را مشخص کنید. مثلاً اگر هدف شما تولید ۵۰۰۰ تیوپ ۱۰۰ میلیلیتری در روز است و شیفت کاری ۸ ساعته دارید:

ظرفیت ساعتی موردنیاز = ۵۰۰۰ / ۸ = ۶۲۵ تیوپ در ساعت

اما این تنها بخشی از محاسبه است. باید عوامل دیگری را نیز در نظر بگیرید:

زمان تنظیم و تعویض محصول: در ابتدای هر شیفت یا هنگام تعویض محصول، ۳۰-۶۰ دقیقه برای تنظیم و تست ممکن است لازم باشد. پس زمان کاری موثر حدود ۷-۷.۵ ساعت است.

توقفات برنامهای: استراحت پرسنل، جمعآوری محصولات پر شده، تعویض مواد اولیه. معمولاً ۳۰-۶۰ دقیقه در شیفت.

بازده کلی تجهیزات (OEE): حتی دستگاههای خوب معمولاً OEE حدود ۷۰-۸۵% دارند به دلیل خرابیهای کوچک، تنظیمات و محصولات رد شده.

با در نظر گرفتن این عوامل، زمان کاری موثر ممکن است به ۶ ساعت در شیفت برسد. پس ظرفیت واقعی موردنیاز:

ظرفیت واقعی = ۵۰۰۰ / ۶ = حدود ۸۳۵ تیوپ در ساعت

همچنین توصیه میشود دستگاهی با ظرفیت ۲۰-۳۰% بیشتر انتخاب کنید تا برای رشد آینده و روزهای با تقاضای بالا آماده باشید. پس در این مثال، دستگاهی با ظرفیت ۱۰۰۰-۱۱۰۰ تیوپ در ساعت مناسب است.

بهینهسازی عملکرد و کاهش ضایعات

پس از نصب و راهاندازی دستگاه، بهینهسازی پارامترهای عملیاتی میتواند تاثیر قابل توجهی بر کیفیت و بهرهوری داشته باشد.

تنظیم سرعت پرکن: برای هر محصول، سرعت بهینهای وجود دارد که تعادل بین سرعت تولید و کیفیت پرکن را ایجاد میکند. سرعت خیلی بالا میتواند باعث ورود هوا، فوم یا عدم دقت شود. سرعت خیلی پایین بهرهوری را کاهش میدهد. با آزمایش سرعتهای مختلف و اندازهگیری دقت و کیفیت، سرعت بهینه را پیدا کنید.

تنظیم دما: برای محصولاتی که ویسکوزیته آنها به دما حساس است، کنترل دمای محصول در مخزن میتواند یکنواختی را بهبود بخشد. معمولاً افزایش ۱۰ درجه دمای محصولات پلیمری میتواند ویسکوزیته را تا ۵۰% کاهش دهد، که پرکن را آسانتر میکند. اما دما نباید آنقدر بالا باشد که خواص محصول تغییر کند.

بهینهسازی سیستم همزن: سرعت و زمان همزن را طوری تنظیم کنید که رنگدانهها یکنواخت بمانند اما هوا وارد محصول نشود. معمولاً همزن پیوسته با سرعت پایین بهتر از همزن متناوب با سرعت بالا است.

کاهش ضایعات محصول: ضایعات در چند نقطه رخ میدهند: محصول باقیمانده در لولهها و نازل هنگام تعویض، محصول ریخته شده به دلیل تنظیمات نامناسب، و محصول در تیوپهای رد شده به دلیل پرکن کم یا زیاد. با بهینهسازی فرآیند، این ضایعات را میتوان تا ۵۰-۷۰% کاهش داد.

یک برنامه بهبود مستمر که شامل ثبت و تحلیل دادههای تولید، شناسایی مشکلات تکرارشونده، آزمایش راهحلها و پیادهسازی بهترین روشها است، میتواند به طور مداوم عملکرد را بهبود بخشد.

مقایسه و انتخاب سازنده

ویژگیهای کلیدی دستگاههای تیسفون

شرکت تیسفون با بیش از ۲۰ سال تجربه در طراحی و ساخت دستگاههای بستهبندی، راهحلهای تخصصی برای صنایع نساجی ارائه میدهد. دستگاههای پرکن تیوپ تیسفون با ویژگیهای زیر برای محصولات نساجی بهینه شدهاند:

سیستم پرکن پیستونی با دقت بالا که میتواند با محصولات با ویسکوزیته تا ۱۰۰۰۰۰ سانتیپوآز کار کند. دقت پرکن ±۰.۵% برای تیوپهای ۲۰ میلیلیتر به بالا تضمین میشود.

مخزن مجهز به سیستم همزن مارپیچی با سرعت متغیر که امکان نگهداری رنگدانهها در حالت معلق را فراهم میکند. طراحی مخروطی مخزن از تهنشینی جلوگیری میکند.

نازلهای ضدچکه با سیستم مکش که برای محصولات ویسکوز طراحی شدهاند. این نازلها از استیل ضد زنگ ۳۱۶ ساخته شده و پولیش کامل دارند.

سیستم کنترل PLC با پنل لمسی HMI که امکان ذخیره تا ۱۰۰ دستورالعمل مختلف را فراهم میکند. تغییر بین محصولات با انتخاب دستورالعمل مربوطه در کمتر از ۱ دقیقه انجام میشود.

ساختار مدولار که امکان افزودن قابلیتها مانند سیستم توزین، کدگذاری یا سیلکاری اتوماتیک را در آینده فراهم میکند.

طراحی بر اساس استانداردهای ایمنی شامل حفاظهای محافظ، سیستم قطع اضطراری و در صورت نیاز، سازگاری با ATEX.

مواد با کیفیت بالا: تمام قطعات در تماس با محصول از استیل ضدزنگ ۳۰۴ یا ۳۱۶ و سیلهای PTFE یا FKM ساخته شدهاند که با طیف وسیعی از مواد شیمیایی سازگار هستند.

مقایسه با راهحلهای دیگر

دستگاههای خارجی اگرچه تکنولوژی پیشرفتهتری ارائه میدهند، اما چندین محدودیت دارند: قیمت بسیار بالاتر (معمولاً ۲-۳ برابر دستگاههای داخلی)، زمان تحویل طولانی (۳-۶ ماه)، هزینههای بالای واردات و گمرک، دشواری در تامین قطعات یدکی، و پشتیبانی فنی محدود در ایران.

دستگاههای چینی با قیمت پایینتر در دسترس هستند اما معمولاً کیفیت ساخت پایینتری دارند. مشکلات رایج شامل عدم دقت در حجم پرکن، فرسایش سریع قطعات، مستندات فنی ناقص و پشتیبانی ضعیف است.

دستگاههای دست دوم ممکن است گزینه مقرونبهصرفه به نظر برسند اما خطرات قابل توجهی دارند: سابقه نامشخص نگهداری، احتمال مشکلات پنهان، نبود گارانتی و دشواری در یافتن قطعات یدکی برای مدلهای قدیمی.

دستگاههای تیسفون تعادل بهینه بین کیفیت، قیمت و پشتیبانی ارائه میدهند. به عنوان یک شرکت دانشبنیان ایرانی با دو دهه تجربه، تیسفون توانایی سفارشیسازی دستگاهها براساس نیازهای خاص هر مشتری را دارد. پشتیبانی فنی در دسترس، تامین سریع قطعات یدکی و قیمت مناسب از مزایای کلیدی هستند.

خدمات پس از فروش و پشتیبانی

تیسفون مجموعه جامعی از خدمات پس از فروش ارائه میدهد:

نصب و راهاندازی: تیم تکنسینهای مجرب تیسفون دستگاه را در محل مشتری نصب، تنظیم و تست میکنند. کالیبراسیون دقیق برای محصولات خاص مشتری انجام میشود.

آموزش جامع: اپراتورها و تکنسینهای نگهداری آموزش کامل میبینند که شامل اصول کار دستگاه، عملیات روزانه، تنظیمات معمول، عیبیابی پایه و نگهداری دورهای است. مستندات فارسی کامل نیز ارائه میشود.

گارانتی: دستگاهها با گارانتی ۱۲ ماهه ارائه میشوند که قطعات و خدمات تعمیراتی را پوشش میدهد.

پشتیبانی فنی: تیم پشتیبانی فنی تیسفون برای پاسخگویی به سوالات، راهنمایی عیبیابی و حل مشکلات در دسترس است. پشتیبانی تلفنی در ساعات کاری و پشتیبانی اضطراری در صورت نیاز ارائه میشود.

تامین قطعات یدکی: انبار قطعات یدکی تیسفون شامل تمام قطعات مهم و مستهلکشونده است که با زمان تحویل کوتاه در دسترس هستند.

خدمات نگهداری: قراردادهای نگهداری دورهای با بازدیدهای برنامهریزی شده، سرویسهای پیشگیرانه و کالیبراسیون قابل ارائه است.

ارتقا و بهینهسازی: تیسفون میتواند دستگاههای موجود را با قابلیتهای جدید ارتقا دهد یا برای بهبود عملکرد بهینهسازی کند.

مشاهده محصولات: خرید دستگاه تیوپ پرکن

نتیجهگیری

بستهبندی رنگها و چسبهای نساجی در تیوپ نیازمند دستگاههای تخصصی است که بتوانند با چالشهای منحصربهفرد این محصولات – ویسکوزیته بسیار بالا، خواص رئولوژیکی پیچیده، وجود رنگدانههای معلق، و حساسیت به هوا و رطوبت – مقابله کنند. انتخاب صحیح دستگاه پرکن میتواند تفاوت اساسی در کیفیت محصول نهایی، بهرهوری خط تولید و سودآوری کسبوکار ایجاد کند.

همانطور که در این راهنمای جامع بررسی کردیم، دستگاههای پرکن پیستونی به دلیل قابلیت کار با مواد بسیار غلیظ و دقت بالا، انتخاب برتر برای اکثر محصولات نساجی هستند. سیستمهای پرکن پمپ روتاری نیز برای کاربردهایی که سرعت بالاتر مورد نیاز است، گزینه خوبی محسوب میشوند. طراحی مناسب نازل، سیستم همزن موثر، و توجه به جزئیات در انتخاب مواد و اجزاء دستگاه، کلیدهای موفقیت هستند.

ملاحظات ایمنی نیز نباید نادیده گرفته شوند. با توجه به ماهیت شیمیایی و اغلب فرار بودن این محصولات، سیستمهای تهویه مناسب، رعایت استانداردهای ATEX در صورت نیاز، و استفاده صحیح از تجهیزات حفاظت فردی ضروری است.

یک خط تولید بهینه نه تنها شامل دستگاه پرکن با کیفیت است، بلکه همچنین شامل سیستمهای تغذیه تیوپ، سیلکاری، کدگذاری و کنترل کیفیت درونخطی است که به طور هماهنگ با یکدیگر کار میکنند. یکپارچگی این سیستمها و انتخاب تجهیزاتی که بتوانند به راحتی با یکدیگر ادغام شوند، برای دستیابی به بالاترین بازده حیاتی است.

با پیشرفت تکنولوژی، دستگاههای پرکن هوشمندتر و انعطافپذیرتر میشوند. قابلیتهایی مانند تعویض سریع محصول، کنترل کیفیت خودکار، و یکپارچگی با سیستمهای مدیریت تولید، آینده این صنعت را شکل میدهند.

تیسفون با بیش از ۲۰ سال تجربه در طراحی و ساخت ماشینآلات بستهبندی و به عنوان یک شرکت دانشبنیان، آماده است تا با ارائه راهحلهای سفارشی متناسب با نیازهای خاص صنعت نساجی شما، همراه و پشتیبان شما باشد. دستگاههای پرکن تیوپ تیسفون با طراحی مخصوص محصولات ویسکوز، سیستمهای کنترل پیشرفته، مواد با کیفیت بالا و پشتیبانی فنی جامع، میتوانند خط تولید شما را به سطح جدیدی از کیفیت و بهرهوری برسانند.

برای دریافت مشاوره تخصصی درباره انتخاب بهترین دستگاه پرکن تیوپ برای رنگها و چسبهای نساجی خود، یا برای بازدید از نمونه کارهای تیسفون و دریافت پیشنهاد قیمت، با کارشناسان ما در تماس باشید. ما آمادهایم تا با تحلیل دقیق محصولات، فرآیند تولید و اهداف شما، بهترین راهحل را ارائه کنیم.

سوالات متداول

۱. چرا دستگاههای پرکن پیستونی برای رنگها و چسبهای نساجی مناسبتر از دستگاههای پمپی هستند؟

دستگاههای پرکن پیستونی چندین مزیت کلیدی برای رنگها و چسبهای نساجی دارند. اول، آنها میتوانند با محصولات با ویسکوزیته بسیار بالا (تا ۱۰۰۰۰۰ سانتیپوآز) کار کنند که بسیاری از پمپها قادر به جابجایی آنها نیستند. دوم، دقت حجمی پیستونیها معمولاً بهتر از ±۰.۵% است که برای محصولات گرانقیمت مهم است، زیرا هر گرم اضافی در هزاران تیوپ به هزینه قابل توجهی منجر میشود. سوم، سیستم پیستونی با حرکت کنترلشده و آرام خود، نیروی برش کمتری به محصول اعمال میکند که برای فرمولاسیونهای حساس که ممکن است با برش بالا ساختار خود را از دست بدهند یا رنگدانههایشان تجمع کنند، حیاتی است. چهارم، تمیزکاری و تعویض محصول در سیستمهای پیستونی سادهتر است زیرا تعداد قطعات در تماس با محصول کمتر است. پنجم، سیستم پیستونی نیاز به مخزن تحت فشار ندارد که برای محصولات حاوی حلالهای فرار مزیت ایمنی است. با این حال، پمپهای روتاری پیشرفته مانند پمپهای پروگرسیو کاویتی نیز میتوانند عملکرد خوبی داشته باشند و مزیت سرعت بالاتر را ارائه دهند. انتخاب نهایی بستگی به ویژگیهای دقیق محصول شما، حجم تولید موردنیاز و بودجه دارد.

۲. چگونه میتوان از تهنشینی رنگدانهها در مخزن دستگاه پرکن جلوگیری کرد؟

تهنشینی رنگدانهها یکی از چالشهای اصلی در پرکن رنگهای نساجی است که میتواند باعث عدم یکنواختی رنگ بین تیوپها شود. راهحلهای موثر عبارتند از: استفاده از همزن مارپیچی با سرعت قابل تنظیم که به طور پیوسته در مخزن میچرخد. سرعت باید کافی برای نگهداشتن رنگدانهها در حالت معلق باشد (معمولاً ۵۰-۱۵۰ دور در دقیقه بسته به ویسکوزیته) اما نه آنقدر تند که هوا وارد محصول کند. طراحی مخروطی مخزن به جای مخزن مسطح کمک میکند تا جریان مداوم به سمت نقطه تخلیه وجود داشته باشد و رنگدانهها در گوشهها جمع نشوند. استفاده از ویبراتور یا همزن مغناطیسی اضافی در کف مخزن میتواند رنگدانههای تهنشین شده را دوباره معلق کند. کاهش حجم مخزن به حداقل لازم (معمولاً معادل ۱۵-۳۰ دقیقه تولید) باعث میشود محصول برای مدت طولانی در مخزن نماند. سیستم گردش مداوم که محصول را به طور مداوم از کف مخزن مکیده و به بالای آن برمیگرداند نیز موثر است. افزودن مواد پایدار کننده به فرمولاسیون اگر از نظر کاربردی ممکن باشد میتواند تهنشینی را کاهش دهد. در نهایت، نظارت دورهای بر رنگ و کیفیت تیوپها در طول تولید و تنظیم سرعت همزن در صورت نیاز ضروری است.

۳. آیا میتوان از یک دستگاه پرکن برای رنگهای مختلف با ویسکوزیتههای متفاوت استفاده کرد؟

بله، یکی از مزایای دستگاههای پرکن پیستونی مدرن انعطافپذیری آنها برای کار با محصولات مختلف است. با این حال، چند نکته مهم وجود دارد. اولاً، دامنه ویسکوزیته محصولات نباید بیش از حد گسترده باشد. مثلاً یک دستگاه طراحی شده برای محصولات با ویسکوزیته ۵۰۰۰-۵۰۰۰۰ سانتیپوآز میتواند به خوبی کار کند، اما استفاده از همان دستگاه برای محصولات با ویسکوزیته ۱۰۰ سانتیپوآز ممکن است مشکلساز باشد. ثانیاً، قطر نازل باید متناسب با غلیظترین محصول باشد. برای محصولات رقیقتر، ممکن است نیاز به کاهش سرعت پیستون برای حفظ دقت باشد. ثالثاً، سیستم کنترل باید قابلیت ذخیره دستورالعملهای (Recipes) مختلف را داشته باشد که شامل پارامترهایی مانند حجم هدف، سرعت پیستون، زمان تاخیر و تعداد ضربات پیستون است. دستگاههای پیشرفته تیسفون میتوانند تا ۱۰۰ دستورالعمل مختلف را ذخیره کنند و تغییر بین آنها در کمتر از یک دقیقه انجام میشود. رابعاً، شستشوی کامل بین محصولات با رنگهای مختلف ضروری است تا از آلودگی متقابل جلوگیری شود. سیستمهای CIP یا قابلیت شستشوی سریع این فرآیند را تسهیل میکنند. خامساً، سازگاری شیمیایی مواد دستگاه با تمام محصولات باید تایید شود. اگر برخی محصولات بسیار اسیدی یا بازی هستند، ممکن است نیاز به مواد خاص برای سیلها و واشرها باشد.

۴. چه مشکلاتی در پرکن چسبهای دو جزئی وجود دارد و چگونه باید با آنها مقابله کرد؟

چسبهای دو جزئی که در هنگام ترکیب شدن شروع به واکنش و سخت شدن میکنند، چالش خاصی در بستهبندی دارند. اولین مسئله زمان کاری محدود (Pot Life) پس از اختلاط است که معمولاً بین ۳۰ دقیقه تا چند ساعت متغیر است. اگر محصول مخلوط شده در دستگاه بماند، میتواند شروع به سخت شدن کرده و سیستم را مسدود کند. راهحل اصلی اختلاط آنی (In-Line Mixing) است که در آن دو جزء جداگانه نگهداری شده و فقط لحظاتی قبل از ورود به تیوپ با یکدیگر مخلوط میشوند. این امر نیاز به سیستم پرکن دوتایی با نازلهای جداگانه برای هر جزء یا سیستم اختلاط استاتیک در نازل دارد. مشکل دیگر نسبت دقیق اختلاط است که برای عملکرد صحیح چسب حیاتی است. سیستمهای پرکن باید قادر باشند نسبت دقیق (مثلاً ۱:۱، ۲:۱ یا ۱۰:۱) را حفظ کنند. دستگاههای پیشرفته از دو پیستون یا پمپ جداگانه با سینکرونیزاسیون دقیق استفاده میکنند. تمیزکاری سریع نیز چالش است. سیستم باید به گونهای طراحی شود که بتوان آن را در کمتر از زمان کاری محصول کاملاً شستشو داد. قابلیت دمونتاژ سریع نازل و استفاده از حلالهای قوی ضروری است. برخی سیستمها از نازلهای یکبار مصرف استفاده میکنند که پس از هر دوره تولید دور انداخته میشوند. در نهایت، برای جلوگیری از سخت شدن، حفظ جزئیای جدا تا لحظه پرکن و استفاده از سیستمهای خلاء برای تخلیه کامل نازل پس از هر پرکن توصیه میشود.

۵. چه نکات ایمنی باید در کار با رنگها و چسبهای حاوی حلالهای فرار رعایت شود؟

محصولات حاوی حلالهای آلی فرار میتوانند خطرات جدی ایمنی ایجاد کنند که شامل سمیت، قابلیت اشتعال و خطر انفجار هستند. تهویه کافی مهمترین اقدام ایمنی است. سیستم تهویه موضعی که بخارات را مستقیماً از منبع میمکد بسیار موثرتر از تهویه عمومی است. هود تخلیه در بالای ایستگاه پرکن و مخزن محصول نصب شود. نرخ تعویض هوای محیط باید حداقل ۱۰-۲۰ بار در ساعت باشد. استفاده از تجهیزات ضد انفجار (ATEX) در صورت وجود اتمسفر انفجاری الزامی است. تمام تجهیزات الکتریکی، موتورها، کلیدها و چراغها باید دارای گواهینامه ATEX Zone 1 یا Zone 2 باشند. زمینکشی صحیح برای جلوگیری از تجمع الکتریسیته ساکن که میتواند جرقه ایجاد کند، ضروری است. تمام تجهیزات فلزی، مخازن و حتی ظروف کوچک باید به هم متصل و زمین شوند. تجهیزات حفاظت فردی شامل دستکشهای مقاوم در برابر حلال (نیتریل یا نئوپرن)، عینک ایمنی، ماسک تنفسی با فیلتر کربن فعال یا در محیطهای با غلظت بالا، دستگاه تنفسی تامینهوا است. سیستمهای اعلام و اطفای حریق مناسب برای حریقهای کلاس B (مایعات قابل اشتعال) باید نصب شوند. کپسولهای CO2 یا پودر شیمیایی در دسترس باشند. ذخیرهسازی امن محصولات در کابینتهای ضدحریق و با تهویه مناسب ضروری است. آموزش کامل پرسنل درباره خطرات، روشهای کار ایمن، استفاده از PPE و واکنش در شرایط اضطراری حیاتی است. نصب سنسورهای آشکارساز گاز که به طور پیوسته غلظت بخارات را نظارت کرده و در صورت رسیدن به سطح خطرناک هشدار میدهند، بسیار توصیه میشود.

۶. چگونه میتوان دقت دستگاه پرکن را حفظ کرده و از پرکن کم یا زیاد جلوگیری کرد؟

حفظ دقت پرکن نیازمند توجه به چندین عامل است. اولاً، کالیبراسیون منظم دستگاه حیاتی است. برای دستگاههای پیستونی، کالیبراسیون معمولاً شامل پرکن ۲۰-۳۰ نمونه، توزین دقیق آنها با ترازوی آزمایشگاهی، محاسبه میانگین و انحراف استاندارد، و تنظیم طول کورس پیستون در صورت نیاز است. این فرآیند باید حداقل ماهانه یا پس از هر تعمیر عمده انجام شود. ثانیاً، بازرسی و تعویض قطعات مستهلکشونده مانند سیلها، واشرها و O-ringها بسیار مهم است. فرسودگی این قطعات میتواند باعث نشتی و کاهش دقت شود. معمولاً تعویض هر ۶-۱۲ ماه یا پس از پرکن ۱۰۰۰۰۰-۵۰۰۰۰۰ تیوپ توصیه میشود. ثالثاً، کنترل ویسکوزیته محصول که به شدت تحت تاثیر دما قرار دارد، ضروری است. با استفاده از سیستمهای کنترل دمای مخزن، دمای محصول را در محدوده بهینه نگه دارید. رابعاً، تمیزکاری منظم دستگاه از انباشت محصول خشک شده که میتواند جریان را مسدود کند، جلوگیری میکند. نازلها به طور روزانه تمیز شوند. خامساً، سیستم کنترل کیفیت درونخطی مانند checkweigher که ۱۰۰% محصولات را بازرسی میکند، میتواند مشکلات را فوراً شناسایی کند. ششماً، نظارت بر دادههای تولید و شناسایی روندهای خطا به شما امکان میدهد قبل از جدی شدن مشکل، آن را برطرف کنید. استفاده از نرمافزارهای SPC (Statistical Process Control) برای تحلیل دادهها مفید است.

۷. چه معیارهایی برای تعیین زمان تعویض سیلها و قطعات مستهلکشونده دستگاه وجود دارد؟

تعویض به موقع قطعات مستهلکشونده برای حفظ عملکرد و جلوگیری از خرابیهای بزرگتر حیاتی است. چند شاخص برای تعیین زمان تعویض وجود دارد. کاهش تدریجی دقت: اگر انحراف استاندارد حجم پرکن به طور مداوم افزایش یابد یا میانگین از هدف دور شود، نشانه فرسایش سیلها است. نشتی قابل مشاهده: هرگونه نشتی از اطراف پیستون، شیرها یا اتصالات نشانه واضحی از نیاز به تعویض سیل است. افزایش مصرف هوای فشرده: برای سیستمهای پنوماتیکی، افزایش مصرف هوا میتواند نشانه نشتی در سیلهای پنوماتیک باشد. تغییر در صدای دستگاه: صداهای غیرعادی مانند جیغ، قرقره یا ضربه میتواند نشانه فرسایش یاتاقانها یا اجزای متحرک باشد. بازرسی بصری دورهای: در طول نگهداری منظم، سیلها و واشرها را بیرون آورده و بازرسی کنید. ترک، پارگی، سفتی یا تغییر شکل نشانههای نیاز به تعویض هستند. علاوه بر این، زمانبندی پیشگیرانه براساس توصیه سازنده یا تجربه خود اجرا کنید. برای سیلهای پیستون در کاربردهای سنگین، تعویض هر ۶-۱۲ ماه یا پس از ۱۰۰۰۰۰-۲۰۰۰۰۰ چرخه معقول است. برای واشرهای نازل، بسته به نوع محصول، تعویض هر ۳-۶ ماه توصیه میشود. ثبت دقیق تاریخ نصب هر قطعه و شمارش چرخهها به برنامهریزی تعویض کمک میکند. سیستمهای کنترل پیشرفته میتوانند به طور خودکار چرخهها را شمارش کرده و هنگام رسیدن به حد تعیین شده، هشدار دهند.

۸. آیا تیسفون خدمات سفارشیسازی دستگاه براساس نیازهای خاص ما ارائه میدهد؟

بله، یکی از مزایای کلیدی کار با تیسفون به عنوان یک سازنده داخلی، قابلیت سفارشیسازی دستگاهها براساس نیازهای منحصربهفرد هر مشتری است. تیسفون با بیش از ۲۰ سال تجربه در طراحی و ساخت تجهیزات بستهبندی، توانایی ارائه راهحلهای سفارشی را دارد. سفارشیسازیهای رایج شامل: تنظیم ابعاد دستگاه برای فضای محدود کارخانه، افزودن یا حذف ایستگاههای خاص (مانند سیستم خلاءزدایی، گرمایش مخزن، یا کدگذاری)، تغییر ظرفیت برای تطبیق با نیازهای تولید خاص، استفاده از مواد خاص برای سازگاری با محصولات خورنده یا ویژه، یکپارچهسازی با تجهیزات موجود در خط تولید مشتری، طراحی رابط کاربری و نرمافزار کنترل به زبان فارسی با امکانات دلخواه، و افزودن سیستمهای کنترل کیفیت یا ردیابی خاص. فرآیند سفارشیسازی معمولاً شامل بازدید اولیه از محل مشتری توسط کارشناسان تیسفون برای درک کامل نیازها و محدودیتها، تحلیل نمونه محصول در آزمایشگاه تیسفون برای تعیین بهترین روش پرکن، طراحی مفهومی و ارائه پیشنهاد با نقشهها و مشخصات، بازنگری و تایید طرح با مشتری، ساخت و تست دستگاه در کارخانه تیسفون، نصب و راهاندازی در محل مشتری با تنظیمات نهایی، و آموزش و پشتیبانی مداوم است. تیسفون همچنین میتواند ارتقای دستگاههای موجود مشتریان را نیز انجام دهد، مثلاً افزودن سیستم اتوماسیون به دستگاه دستی یا نیمهاتوماتیک، یا ارتقای سیستم کنترل قدیمی به PLC مدرن.

۹. چه تفاوتی بین دستگاههای پرکن تیوپ لمینت و پلاستیکی وجود دارد؟

نوع تیوپ تاثیر مستقیمی بر طراحی برخی اجزای دستگاه پرکن دارد، اگرچه اکثر دستگاههای مدرن میتوانند با هر دو نوع کار کنند. تیوپهای لمینت (ABL) از چندین لایه شامل پلاستیک، آلومینیوم و کاغذ تشکیل شدهاند. این تیوپها معمولاً با دهانه بسته تحویل داده میشوند و نیاز به سیستم باز کردن قبل از پرکن دارند. سیستم نگهدارنده تیوپ باید طوری طراحی شود که به بدنه تیوپ فشار یکنواخت وارد کند تا لایهها آسیب نبینند. پس از پرکن، سیل حرارتی انتهای تیوپ به دلیل وجود لایه آلومینیوم نیاز به دمای کنترلشده دقیقتری دارد. تیوپهای پلاستیکی (PE, PP یا co-extrusion) از یک یا چند لایه پلاستیک هستند و معمولاً با دهانه باز عرضه میشوند. این تیوپها انعطافپذیرتر هستند و فشار نگهدارنده کمتری نیاز دارند. سیل حرارتی آنها نیز سادهتر است زیرا تمام لایهها پلاستیک قابل ذوب هستند. با این حال، تیوپهای پلاستیکی حفاظت کمتری در برابر نور، اکسیژن و رطوبت ارائه میدهند. دستگاههای یونیورسال مانند دستگاههای تیسفون میتوانند با قابلیت تنظیم ساده، هر دو نوع تیوپ را بستهبندی کنند. تغییر معمولاً شامل تنظیم فشار نگهدارنده تیوپ، تنظیم دما و زمان سیل حرارتی، و در صورت لزوم، فعال یا غیرفعال کردن سیستم باز کردن دهانه است. این انعطافپذیری به مشتریان امکان میدهد بسته به نیازهای بازار یا محصول، نوع تیوپ را تغییر دهند بدون نیاز به خرید دستگاه جدید.

۱۰. چگونه میتوان هزینه بستهبندی هر تیوپ را محاسبه کرد و راههای کاهش آن چیست؟

محاسبه دقیق هزینه بستهبندی به شما کمک میکند قیمتگذاری محصول را بهینه کرده و حاشیه سود را بهبود بخشید. اجزای اصلی هزینه عبارتند از: هزینه تیوپ خالی که بزرگترین بخش است، معمولاً ۳۰-۶۰% کل هزینه بستهبندی. قیمت هر تیوپ بسته به نوع (لمینت یا پلاستیک)، سایز، کیفیت چاپ و مقدار سفارش از چند صد تا چند هزار تومان متغیر است. هزینه نیروی کار شامل اپراتور دستگاه، پرسنل بازرسی کیفیت و بستهبندی ثانویه. با اتوماسیون، این هزینه به طور قابل توجهی کاهش مییابد. هزینه مواد مصرفی شامل انرژی برق (معمولاً ۱۰-۵۰ تومان به ازای هر تیوپ بسته به سایز و سرعت)، هوای فشرده، آب برای خنککاری یا شستشو، و مواد روانکار. هزینه نگهداری شامل قطعات یدکی، سرویسهای دورهای و کالیبراسیون که معمولاً ۵-۱۰% هزینه اولیه دستگاه در سال میشود، باید بر تعداد تیوپهای تولید شده تقسیم شود. استهلاک دستگاه نیز باید محاسبه شود. اگر دستگاهی ۵۰۰ میلیون تومان با عمر ۱۰ ساله خریده شده و سالانه ۱ میلیون تیوپ تولید میکند، استهلاک هر تیوپ ۵۰ تومان است. ضایعات محصول و تیوپهای رد شده نیز باید محاسبه شوند. با بهینهسازی، معمولاً ۲-۵% ضایعات وجود دارد. برای کاهش هزینهها: خرید تیوپ با حجم بیشتر برای دریافت تخفیف، بهینهسازی مصرف انرژی با استفاده از موتورهای کارآمد و برنامهریزی تولید هوشمند، کاهش ضایعات از طریق کالیبراسیون دقیق و کنترل کیفیت بهتر، افزایش سرعت تولید برای کاهش هزینه ثابت هر واحد، و نگهداری پیشگیرانه برای جلوگیری از خرابیهای گران توصیه میشود.